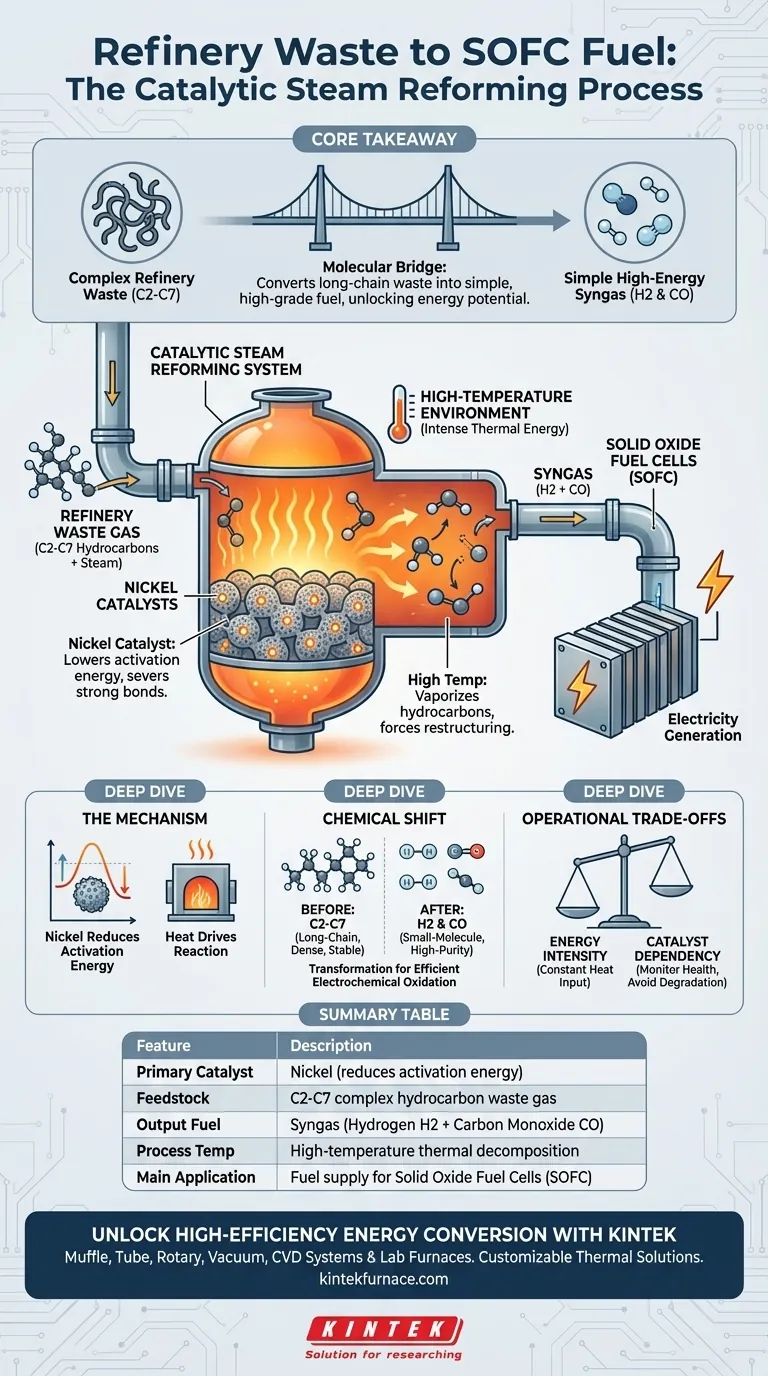

O sistema de reforma a vapor catalítica funciona submetendo o gás residual da refinaria a altas temperaturas na presença de catalisadores de níquel. Este intenso ambiente térmico e químico decompõe as complexas cadeias de hidrocarbonetos (C2-C7) encontradas no resíduo. O resultado é uma mistura recombinada de "gás de síntese" de hidrogênio e monóxido de carbono, transformando um subproduto residual em um combustível de alta qualidade pronto para uso direto em Células a Combustível de Óxido Sólido (SOFC).

Ponto Principal: Este sistema atua como uma ponte molecular, convertendo resíduos de refinaria de cadeia longa e de difícil utilização em combustíveis simples e de alta energia. Ao decompor hidrocarbonetos complexos em seus componentes fundamentais (H2 e CO), ele libera todo o potencial energético do gás residual para uma geração de eletricidade eficiente.

O Mecanismo de Transformação

O Papel Crítico dos Catalisadores de Níquel

O coração deste sistema depende de catalisadores de níquel para impulsionar a reação química. Sem este catalisador, as ligações químicas que mantêm as moléculas do gás residual unidas permaneceriam estáveis.

O níquel diminui a energia de ativação necessária para a reação. Isso permite que o sistema quebre eficientemente as fortes ligações dentro das cadeias de hidrocarbonetos.

Aproveitando Ambientes de Alta Temperatura

A decomposição química neste contexto não é um processo passivo; requer um ambiente de alta temperatura. O sistema aplica calor intenso à mistura gasosa para facilitar a reação de reforma.

Essa energia térmica garante que os hidrocarbonetos sejam totalmente vaporizados e reativos. É a combinação de calor e a superfície de níquel que força a reestruturação molecular.

De Resíduo a Combustível: A Mudança Química

Decompondo Hidrocarbonetos C2-C7

O gás residual da refinaria consiste tipicamente em hidrocarbonetos complexos C2-C7. Estas são moléculas de "cadeia longa" que possuem alto valor calorífico, mas são quimicamente pesadas.

Essas estruturas complexas são frequentemente muito densas ou instáveis para uso direto e eficiente em equipamentos delicados de geração de energia. O sistema de reforma visa especificamente essas cadeias para decomposição.

Criando Gás de Síntese de Alta Qualidade

O resultado deste processo é o gás de síntese, uma mistura composta principalmente de hidrogênio e monóxido de carbono. Ao contrário do gás de entrada, estes são combustíveis de "molécula pequena".

Essa transformação é fundamental para a conversão de energia. Moléculas pequenas como hidrogênio e monóxido de carbono são as fontes de combustível preferidas para SOFCs, permitindo oxidação eletroquímica direta e altamente eficiente.

Compreendendo os Compromissos Operacionais

Intensidade Energética

Embora eficaz, a exigência de ambientes de alta temperatura introduz um custo energético. Manter as condições térmicas necessárias para a reforma requer um suprimento constante de calor.

Os operadores devem equilibrar a energia gerada pela SOFC com a energia consumida para aquecer o reformador.

Dependência do Catalisador

A dependência do sistema de catalisadores de níquel significa que o desempenho está ligado à saúde do catalisador. Se o catalisador se degradar ou se tornar inativo, a eficiência de conversão cai imediatamente.

Isso exige um monitoramento cuidadoso da composição do gás residual para garantir que o catalisador permaneça eficaz ao longo do tempo.

Otimizando Estratégias de Resíduos para Energia

Implementar um sistema de reforma a vapor catalítica é uma decisão estratégica para refinarias que buscam valorizar fluxos de resíduos.

- Se o seu foco principal é a Valorização de Resíduos: Priorize este sistema para converter gases residuais C2-C7 queimados ou ventilados em ativos utilizáveis para geração de energia.

- Se o seu foco principal é a Eficiência da SOFC: Use esta etapa de reforma para garantir que suas células de combustível recebam o material de partida de molécula pequena e alta pureza (H2 e CO) que elas exigem para o máximo rendimento.

Ao reduzir efetivamente a complexidade molecular, você transforma um passivo ambiental em um valioso recurso energético.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Catalisador Principal | Níquel (reduz a energia de ativação) |

| Matéria-prima | Gás residual de refinaria de hidrocarbonetos complexos C2-C7 |

| Combustível de Saída | Gás de síntese (Hidrogênio H2 + Monóxido de Carbono CO) |

| Temp. do Processo | Decomposição térmica em alta temperatura |

| Aplicação Principal | Fornecimento de combustível para Células a Combustível de Óxido Sólido (SOFC) |

Desbloqueie a Conversão de Energia de Alta Eficiência com a KINTEK

Transforme seus subprodutos de refinaria em recursos energéticos de alto valor. Apoiada por P&D especializado e fabricação de precisão, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos especializados de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa em reforma catalítica e SOFC.

Nossas soluções térmicas avançadas garantem o controle preciso de temperatura e a confiabilidade necessários para decompor hidrocarbonetos complexos e otimizar a produção de gás de síntese. Entre em contato conosco hoje para descobrir como nossa tecnologia de alta temperatura pode impulsionar seu próximo avanço na valorização de resíduos em energia.

Guia Visual

Referências

- Ivan Beloev, Iliya Iliev. Utilization of Hydrogen-Containing Gas Waste from Deep Oil Refining at a Hybrid Power Plant with a Solid Oxide Fuel Cell. DOI: 10.3390/engproc2024060005

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que o aquecimento a temperatura constante é necessário para precursores de HfC? Mestre Pré-tratamento de Compósitos HfOC/SiOC

- Qual é a função de uma criofornal de laboratório durante experimentos com Co3O2BO3? Controle Preciso de Transição de Fase

- Por que um forno de resistência de laboratório é preferido para ligas Al-5Er-Ti? Alcançar homogeneidade de alta pureza

- Como são utilizados agitadores magnéticos e estufas de secagem com temperatura constante na síntese química úmida de nanobastões de seleneto de cobre?

- Por que um forno de secagem a vácuo de laboratório é necessário para nanopós de perovskita? Salvaguarda da nanoestrutura e pureza

- Por que um forno de grafite é melhor do que uma chama em AAS? Desbloqueie a Detecção em Nível de Traços para o Seu Laboratório

- Qual é o papel da sinterização na preparação de CsPbBr3-SiO2? Desbloqueie a Ultra-Estabilidade com Selagem Térmica Precisa

- Como os fornos industriais de aquecimento e laminadores otimizam o Invar 36? Domine a Estabilidade Térmica e a Deformação