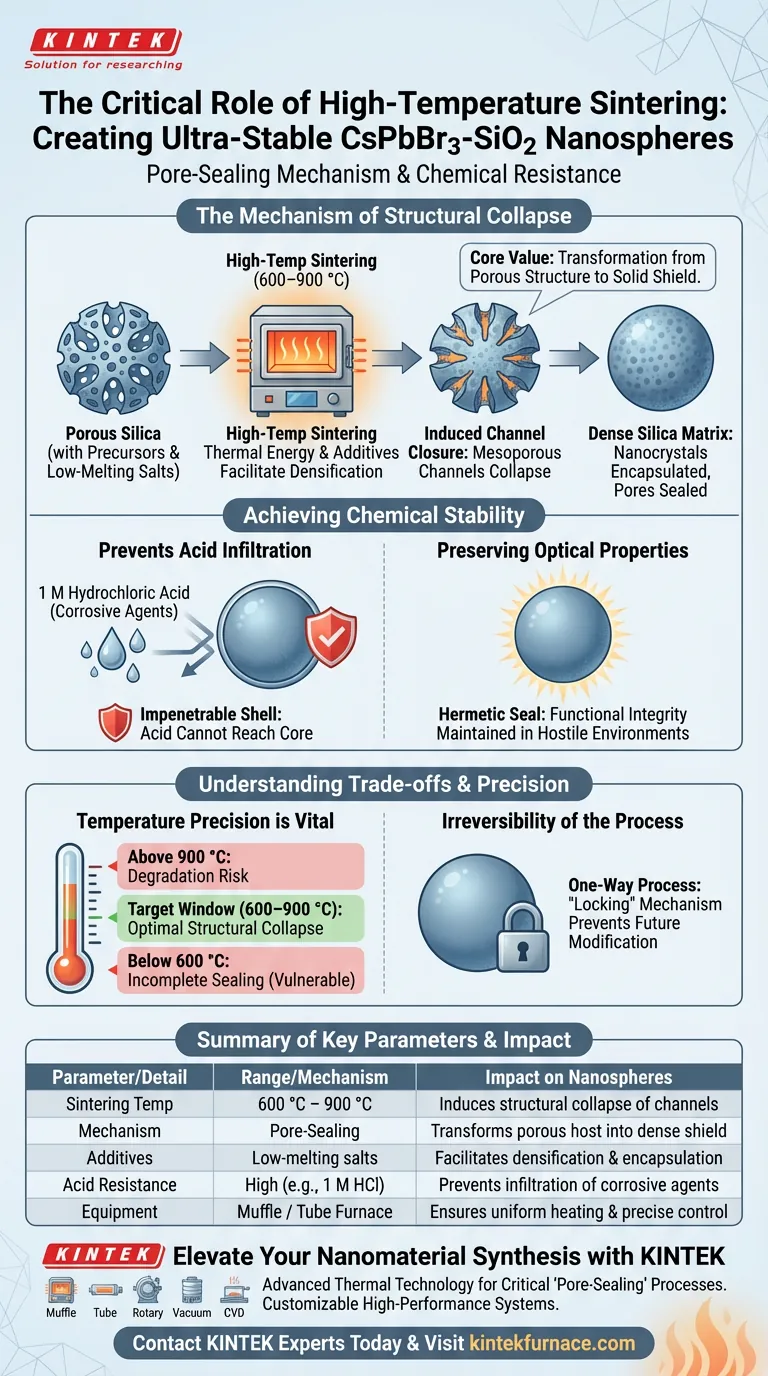

A sinterização a alta temperatura atua como um mecanismo crítico de selagem que altera fisicamente a casca protetora de sílica. Ao submeter o material a temperaturas entre 600 °C e 900 °C em um forno mufla ou tubular, o processo induz o colapso controlado dos canais mesoporosos, efetivamente aprisionando os nanocristais de perovskita dentro de uma matriz densa e impenetrável.

O valor central deste tratamento térmico é a transformação do material hospedeiro de uma estrutura porosa em um escudo sólido. Esta técnica de "selagem de poros" é o fator definidor que confere ao compósito uma resistência excepcional a agentes químicos agressivos, como ácidos fortes.

O Mecanismo de Colapso Estrutural

Fechamento Induzido de Canais

A função principal do forno é fornecer a energia térmica necessária para alterar a estrutura física da sílica.

Quando a temperatura sobe para a faixa de 600–900 °C, os canais mesoporosos na sílica começam a colapsar. Esta é uma falha estrutural deliberada que elimina as vias que conectam os nanocristais internos ao ambiente externo.

O Papel dos Sais de Baixo Ponto de Fusão

Este processo não é alcançado apenas pelo calor; ele depende de aditivos químicos específicos.

A sílica é impregnada com precursores de perovskita e sais de baixo ponto de fusão, como carbonato de potássio. Esses sais facilitam o processo de densificação, garantindo que a sílica se feche firmemente em torno dos nanocristais sem destruí-los.

Criação de uma Matriz Densa

O resultado desta sinterização é uma mudança fundamental na densidade do material.

A estrutura originalmente porosa se transforma em uma matriz de sílica densa. Isso encapsula completamente os nanocristais de CsPbBr3, isolando-os de variáveis externas.

Alcançando a Estabilidade Química

Prevenindo a Infiltração de Ácido

O benefício mais significativo desta arquitetura selada é a resistência à corrosão.

Como os poros estão fisicamente fechados, agentes corrosivos como ácido clorídrico 1 M não conseguem penetrar na casca. O ácido é incapaz de atingir o núcleo vulnerável da perovskita, tornando o compósito ultra-estável.

Preservando as Propriedades Ópticas

Ao criar uma vedação hermética, o processo de sinterização preserva a integridade dos nanocristais.

A sílica densa atua como uma barreira permanente. Isso garante que as propriedades funcionais da perovskita sejam mantidas mesmo quando o material é implantado em ambientes hostis.

Compreendendo os Compromissos

A Precisão da Temperatura é Vital

Embora o calor elevado seja necessário, a faixa deve ser estritamente controlada.

A sinterização abaixo de 600 °C pode não colapsar totalmente os poros, deixando os nanocristais vulneráveis ao ataque químico. Inversamente, o calor excessivo além da janela alvo pode potencialmente degradar os componentes de perovskita, apesar da proteção da sílica.

Irreversibilidade do Processo

Uma vez que os canais mesoporosos colapsam, o processo é irreversível.

Este mecanismo de "travamento" é excelente para estabilidade, mas impede qualquer modificação adicional dos nanocristais internos. Você deve garantir que os precursores sejam corretamente impregnados antes do início da etapa de sinterização.

Fazendo a Escolha Certa para o Seu Projeto

Para garantir que você alcance a estabilidade desejada para suas naniesferas de CsPbBr3-SiO2, considere os seguintes pontos de foco técnico:

- Se seu foco principal é a resistência química máxima: Certifique-se de que sua temperatura de sinterização atinja a faixa efetiva superior (próxima a 900 °C) para garantir a eliminação completa de todos os canais mesoporosos.

- Se seu foco principal é a consistência do processo: Utilize um forno tubular ou mufla com controle preciso de temperatura para manter o ambiente estritamente entre 600 °C e 900 °C, evitando choque térmico ou selagem incompleta.

O sucesso final deste método de preparação depende do uso do calor não apenas para secar o material, mas para densificar fisicamente a sílica em um escudo protetor permanente.

Tabela Resumo:

| Parâmetro | Faixa/Detalhe | Impacto nas Naniesferas |

|---|---|---|

| Temp. de Sinterização | 600 °C – 900 °C | Induz colapso estrutural dos canais mesoporosos |

| Mecanismo | Selagem de Poros | Transforma hospedeiro poroso em um escudo denso e impenetrável |

| Aditivos | Sais de baixo ponto de fusão | Facilita a densificação e o encapsulamento protetor |

| Resistência a Ácidos | Alta (ex: HCl 1 M) | Previne a infiltração de agentes químicos corrosivos |

| Equipamento | Forno Mufla / Tubular | Garante aquecimento uniforme e controle preciso de energia térmica |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

A precisão é a diferença entre uma falha porosa e uma obra-prima estável. A KINTEK fornece a tecnologia térmica avançada necessária para processos críticos de "selagem de poros". Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho de Mufle, Tubular, Rotativo, a Vácuo e CVD, todos personalizáveis para atender às demandas rigorosas do seu laboratório.

Se você está desenvolvendo perovskitas ultra-estáveis ou compósitos de próxima geração, nossos fornos oferecem o controle de temperatura uniforme necessário para uma densificação estrutural perfeita. Pronto para otimizar sua pesquisa?

Entre em Contato com Especialistas da KINTEK Hoje

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual papel um forno mufla de caixa desempenha durante o estágio de pré-carbonização do bagaço de cana-de-açúcar? Insights de Especialistas

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual o papel de um forno mufla de laboratório na preparação de alumina alfa de alta pureza? Calcinação Mestra e Mudanças de Fase

- Qual é a função de um Forno Mufla de alta temperatura no tratamento térmico em duas etapas de Espuma de Níquel revestida com PTFE?

- Qual é a função principal de um forno mufla de alta temperatura nos circuitos de nanopartículas de prata? Otimizar a Condutividade