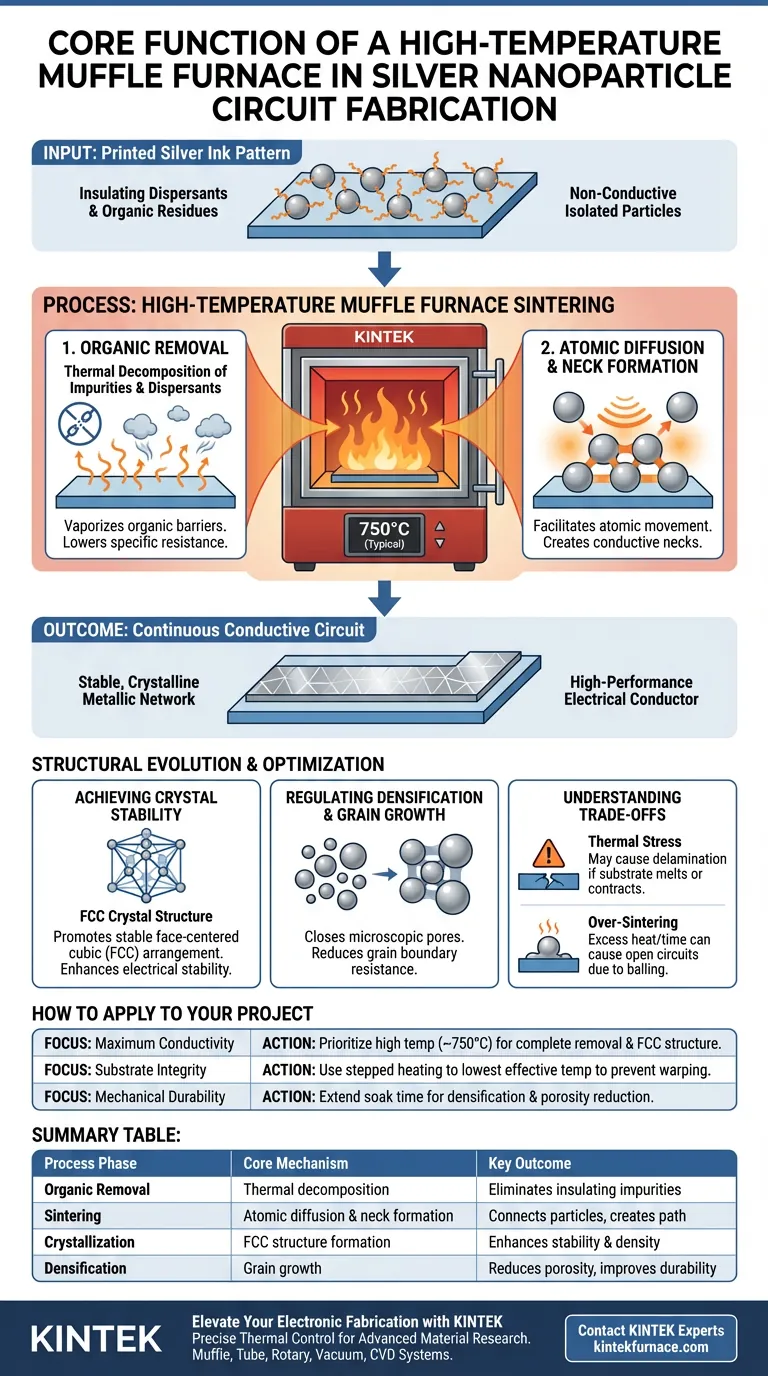

A função principal de um forno mufla de alta temperatura é facilitar o processo de sinterização, que transforma nanopartículas de prata isoladas em um circuito contínuo e condutor. Ele faz isso fornecendo um ambiente de alta temperatura (geralmente atingindo 750°C) para decompor termicamente dispersantes isolantes e resíduos orgânicos. Isso permite que os átomos de prata se difundam, criando "pontes" físicas entre as partículas que estabelecem um caminho de baixa resistência para a eletricidade.

O forno mufla serve como o ponto de transição crítico onde um padrão impresso de tinta de prata se torna um componente eletrônico funcional. Ao gerenciar a decomposição térmica de impurezas e promover a difusão atômica, o forno garante a formação de uma rede metálica cristalina estável.

A Mecânica da Transformação Térmica

Removendo a Barreira Orgânica

Antes da sinterização, as nanopartículas de prata são revestidas com dispersantes e resíduos orgânicos que as impedem de se aglomerar em forma líquida. Esses revestimentos são essencialmente isolantes que bloqueiam o fluxo de eletricidade entre as partículas.

O forno mufla usa calor extremo para desencadear a decomposição térmica, vaporizando essas cadeias orgânicas e impurezas biológicas. Esta etapa é vital porque mesmo vestígios de carbono remanescente podem aumentar significativamente a resistência específica do circuito.

Difusão Atômica e Formação de Pontes

À medida que a temperatura aumenta, os átomos de prata na superfície das nanopartículas tornam-se altamente móveis. Essa energia térmica facilita o movimento dos átomos através das fronteiras das partículas, levando à formação de pontes físicas conhecidas como pontes.

Essas pontes unem as partículas individuais em uma rede condutora contínua. Essa mudança estrutural é o que permite que o material transite de uma coleção de pontos isolados para um condutor elétrico de alto desempenho.

Evolução Estrutural e Cristalização

Alcançando a Estabilidade do Cristal

O ambiente de alto calor do forno faz mais do que apenas derreter superfícies; ele melhora a cristalização interna da prata. Especificamente, promove a formação de uma estrutura cristalina estável cúbica de face centrada (FCC).

Essa disposição FCC é a configuração mais eficiente e estável para átomos de prata em um circuito condutor. Uma estrutura cristalina bem definida garante que o circuito permaneça durável e mantenha propriedades elétricas consistentes ao longo do tempo.

Regulando a Densificação e o Crescimento de Grãos

O aquecimento controlado gerencia a densificação de partículas, que é o processo de fechamento dos poros microscópicos entre as nanopartículas. Essa redução na porosidade torna o circuito final mecanicamente mais robusto e menos propenso a falhas.

Durante esta fase, ocorre o crescimento de grãos à medida que cristais de prata menores se fundem em outros maiores. Isso reduz o número de fronteiras de grãos, que são áreas de maior resistência elétrica, melhorando ainda mais a condutividade geral do traço de prata.

Entendendo as Compensações

Estresse Térmico e Limitações do Substrato

Embora altas temperaturas (750°C) sejam excelentes para a cristalização da prata, elas excedem os pontos de fusão de muitos substratos comuns, como plásticos ou vidro de baixa qualidade. Você deve garantir que a estabilidade térmica do seu substrato esteja alinhada com a temperatura de sinterização necessária para a tinta de prata.

O resfriamento rápido após o ciclo do forno também pode introduzir estresse térmico. Se o filme de prata e o substrato se contraírem em taxas diferentes, isso pode levar à delaminação ou microfissuras no circuito.

Super-sinterização e Descontinuidade

Tempo ou temperatura excessivos no forno mufla podem levar à super-sinterização, onde as partículas de prata migram de forma muito agressiva. Em casos extremos, isso faz com que a prata "se aglomere" devido à tensão superficial, quebrando a linha contínua e criando um circuito aberto.

Encontrar o equilíbrio entre remover todos os subprodutos orgânicos e manter a integridade geométrica do circuito é o principal desafio do ciclo térmico.

Como Aplicar Isso ao Seu Projeto

Ao integrar um forno mufla de alta temperatura em seu fluxo de trabalho de fabricação, sua abordagem deve ser ditada por seus requisitos de desempenho específicos.

- Se seu foco principal for Condutividade Máxima: Priorize temperaturas mais altas perto de 750°C para garantir a remoção completa de orgânicos e uma estrutura cristalina cúbica de face centrada estável.

- Se seu foco principal for Integridade do Substrato: Utilize um perfil de aquecimento escalonado para atingir a temperatura de sinterização efetiva mais baixa, evitando que o substrato se deforme ou derreta.

- Se seu foco principal for Durabilidade Mecânica: Concentre-se na fase de densificação estendendo o tempo de "imersão" na temperatura de pico para minimizar a porosidade interna e a resistência das fronteiras de grãos.

Um ciclo térmico precisamente controlado é o fator definitivo na evolução das nanopartículas de prata de uma simples tinta para um meio eletrônico de alto desempenho.

Tabela Resumo:

| Fase do Processo | Mecanismo Principal | Resultado Chave |

|---|---|---|

| Remoção de Orgânicos | Decomposição térmica | Elimina dispersantes isolantes e impurezas |

| Sinterização | Difusão atômica e formação de pontes | Conecta partículas em um caminho condutor contínuo |

| Cristalização | Formação de estrutura FCC | Melhora a estabilidade elétrica e a densidade cristalina |

| Densificação | Crescimento de grãos | Reduz a porosidade para uma durabilidade mecânica superior |

Eleve Sua Fabricação Eletrônica com a KINTEK

O controle térmico preciso é a diferença entre um traço falho e um circuito de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alta precisão de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para atender às demandas rigorosas da sinterização de nanopartículas de prata e pesquisa de materiais avançados.

Se você busca condutividade máxima ou processamento sensível ao substrato, nossos fornos de alta temperatura de laboratório fornecem a uniformidade e a confiabilidade que seu projeto exige.

Pronto para otimizar seu fluxo de trabalho de sinterização?

Entre em contato com os especialistas da KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os fornos mufla não são adequados para trabalhos de baixa temperatura? Descubra a Física por Trás da Ineficiência

- Que tipos de materiais os fornos tipo caixa podem tratar termicamente? Soluções Versáteis para Metais e Mais

- O que deve ser considerado ao comprar um forno elétrico tipo caixa? Fatores chave para um processamento térmico otimizado

- Por que os fornos cadinho podem ser ineficientes? Altos custos operacionais devido à baixa eficiência térmica

- Como os fornos de resistência tipo caixa facilitam a otimização das propriedades mecânicas em ligas AlSi10Mg? Análise Térmica Especializada

- Qual o papel de um forno de laboratório de alta temperatura na ativação de catalisadores? Aumenta a Área de Superfície e o Desempenho

- Quais funções um forno mufla de laboratório desempenha na fabricação de filmes compósitos? Guia Especializado

- Que precauções devem ser tomadas ao usar um forno mufla pela primeira vez ou após um longo período de inatividade? Garanta uma Operação Segura e Duradoura