Os fornos cadinho são frequentemente ineficientes devido ao seu projeto fundamental, que envolve o aquecimento de um recipiente (o cadinho) em vez do metal diretamente. Esse processo de aquecimento indireto resulta em perda significativa de energia térmica para a estrutura do forno e para o ambiente circundante, com alguns modelos operando com uma eficiência tão baixa quanto 12%, o que aumenta os custos operacionais a longo prazo.

O problema central é que os fornos cadinho perdem uma enorme quantidade de calor por projeto. Essa ineficiência inerente, combinada com limitações de tamanho e compensações na fonte de combustível, torna sua operação cara para qualquer aplicação que não seja de pequena escala ou especializada.

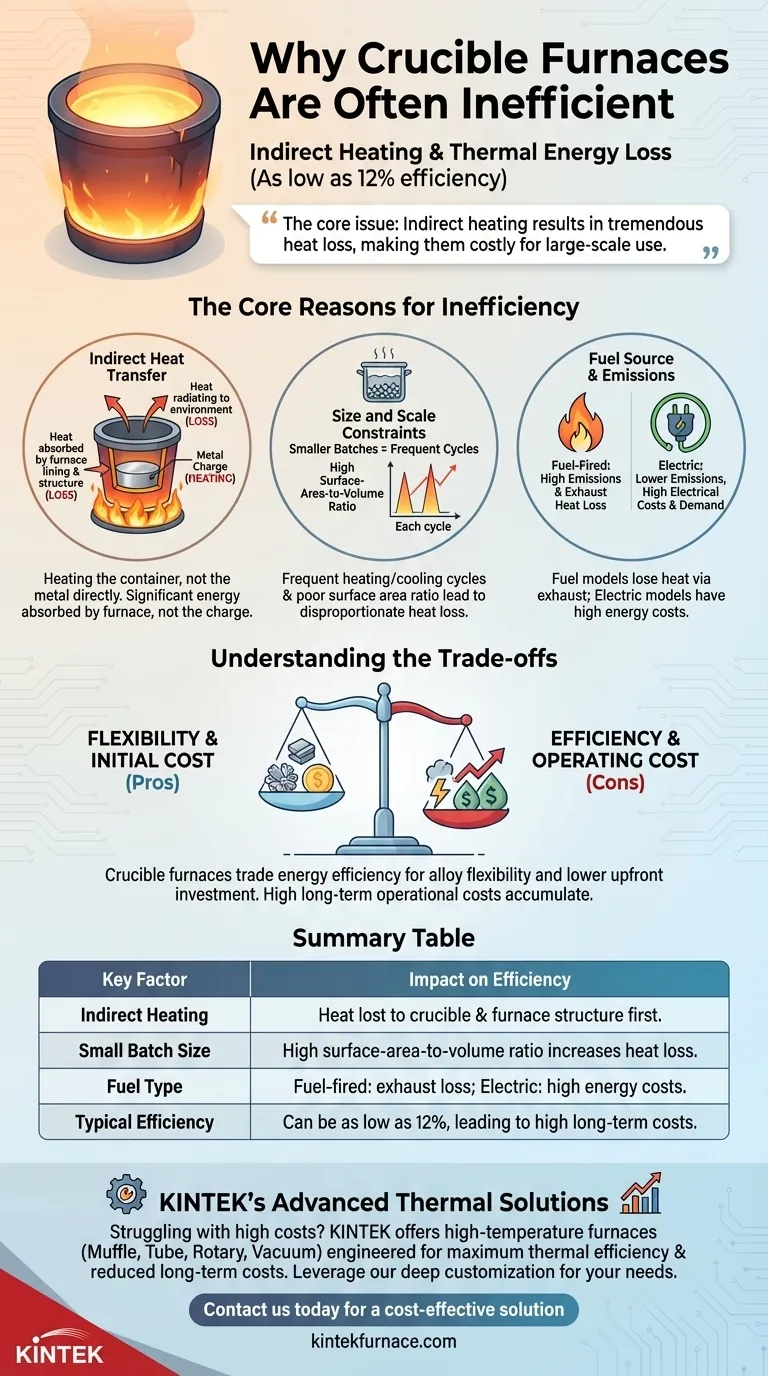

As Razões Fundamentais para a Ineficiência

Para entender o custo de operação de um forno cadinho, devemos primeiro examinar as fontes de seu desperdício de energia. A ineficiência não é um defeito único, mas uma combinação de princípios de projeto e realidades operacionais.

Projeto Fundamental e Transferência de Calor

Um forno cadinho funciona aquecendo a parte externa de um pote, e esse calor deve então conduzir através das paredes do cadinho para derreter o metal no interior. Este processo indireto é a principal fonte de ineficiência.

Uma porção significativa da energia dos queimadores ou elementos de aquecimento é absorvida pelo revestimento e estrutura do forno, e não pela carga de metal. Mais calor é perdido através da chaminé (em modelos a combustível) e irradiado da carcaça externa do forno para a oficina.

Restrições de Tamanho e Escala

Fornos cadinho não são projetados para produção em larga escala e alto volume. Essa limitação de tamanho contribui diretamente para um desempenho energético ruim.

Batches de fusão menores significam que o forno precisa ser aquecido e resfriado com mais frequência, desperdiçando energia durante cada ciclo. O tamanho menor também cria uma relação desfavorável entre área de superfície e volume, levando a uma perda de calor desproporcionalmente alta em comparação com tipos de fornos maiores.

Fonte de Combustível e Emissões

A escolha da fonte de energia introduz seu próprio conjunto de ineficiências e custos. Fornos tradicionais a combustível são notórios por altas emissões e perda de calor através dos gases de exaustão.

Embora os fornos cadinho elétricos modernos eliminem quase todas as emissões no ponto de uso, eles podem ser muito caros de operar. O custo da eletricidade pode torná-los economicamente ineficientes, mesmo que sejam termicamente mais limpos e mais controlados.

Entendendo as Compensações

A "ineficiência" de um forno cadinho é frequentemente uma compensação conhecida feita para obter outras vantagens. Escolher o forno certo requer ponderar o desempenho energético em relação às suas necessidades operacionais específicas.

Eficiência vs. Flexibilidade

Fornos cadinho oferecem excelente flexibilidade. Eles são ideais para fundir uma ampla variedade de ligas em lotes menores sem contaminação cruzada, o que é crucial para fundições especializadas, laboratórios e oficinas de artesãos.

Essa versatilidade geralmente vale a pena a compensação nos custos de combustível ou eletricidade, pois outros tipos de fornos que são mais eficientes são também muito mais restritivos nas ligas que podem processar.

Custo Inicial vs. Custo Operacional

Fornos cadinho tipicamente têm um custo inicial de compra e instalação mais baixo em comparação com tecnologias mais eficientes, como fornos de indução. Isso os torna um ponto de entrada acessível para operações menores.

No entanto, esse investimento inicial menor é equilibrado por custos operacionais mais altos a longo prazo. A despesa de energia desperdiçada, conforme observado por classificações de eficiência tão baixas quanto 12%, se acumulará durante a vida útil do forno.

Emissões vs. Carga Elétrica

Embora um forno cadinho elétrico resolva o problema das altas emissões dos modelos tradicionais, ele cria um novo desafio: alta demanda elétrica.

Isso não apenas afeta sua conta de serviços públicos, mas também pode exigir atualizações significativas na infraestrutura elétrica de sua instalação, adicionando um custo oculto à opção "mais limpa".

Fazendo a Escolha Certa para Sua Operação

Compreender esses fatores permite que você olhe além de um simples número de eficiência e selecione um forno que se alinhe com seus objetivos de negócios.

- Se seu foco principal for fusão de baixo volume e alta variedade: A flexibilidade de um forno cadinho pode superar sua baixa eficiência energética, tornando-o uma escolha viável.

- Se seu foco principal for produção contínua em larga escala: A baixa eficiência e os altos custos operacionais de um forno cadinho o tornam inadequado; um tipo de forno mais eficiente é necessário.

- Se seu foco principal for conformidade ambiental e precisão: Um forno cadinho elétrico é superior a um a combustível, mas você deve orçar os altos custos de eletricidade.

Em última análise, reconhecer que um forno cadinho troca eficiência energética por flexibilidade e custo inicial mais baixo é a chave para fazer um investimento sólido.

Tabela de Resumo:

| Fator Chave | Impacto na Eficiência |

|---|---|

| Aquecimento Indireto | O calor é perdido primeiro para o cadinho e a estrutura do forno. |

| Tamanho de Lote Pequeno | A alta relação área de superfície/volume aumenta a perda de calor. |

| Tipo de Combustível | Modelos a combustível perdem calor através do escape; modelos elétricos têm altos custos de energia. |

| Eficiência Típica | Pode ser tão baixa quanto 12%, levando a altos custos operacionais a longo prazo. |

Lutando com altos custos operacionais devido a um forno ineficiente?

Embora os fornos cadinho ofereçam flexibilidade para fusão em pequena escala, sua ineficiência inerente pode impactar severamente seus resultados financeiros. Para operações que priorizam a eficiência energética e a produção em maior escala, uma solução térmica mais avançada é fundamental.

Os fornos de alta temperatura avançados da KINTEK são projetados para maximizar a eficiência térmica e reduzir seus custos a longo prazo. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios e fundições alternativas robustas. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos e a Vácuo e Atmosfera, é projetada para transferência e controle de calor superiores.

Nossa forte capacidade de personalização profunda nos permite atender com precisão aos seus requisitos exclusivos de produção, ajudando você a superar as limitações dos projetos de cadinho tradicionais.

Entre em contato conosco hoje para discutir uma solução de aquecimento mais eficiente e econômica para sua operação.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência