Fornos de laboratório de alta temperatura servem como o estágio crítico de ativação para catalisadores naturais como dolomita, zeólita e caulim. Ao submeter esses materiais a calor sustentado — tipicamente em torno de 150°C por várias horas — o forno remove a umidade adsorvida e prepara quimicamente a estrutura interna do material. Esta etapa é um pré-requisito para garantir que o catalisador funcione corretamente durante o estágio de craqueamento secundário da pirólise.

Ponto Principal O propósito fundamental deste tratamento térmico é maximizar a área de superfície efetiva do catalisador. Ao limpar completamente os canais de poros de umidade e impurezas, o forno garante que os sítios ativos dentro do catalisador sejam acessíveis, aumentando diretamente a atividade catalítica e a seletividade da reação.

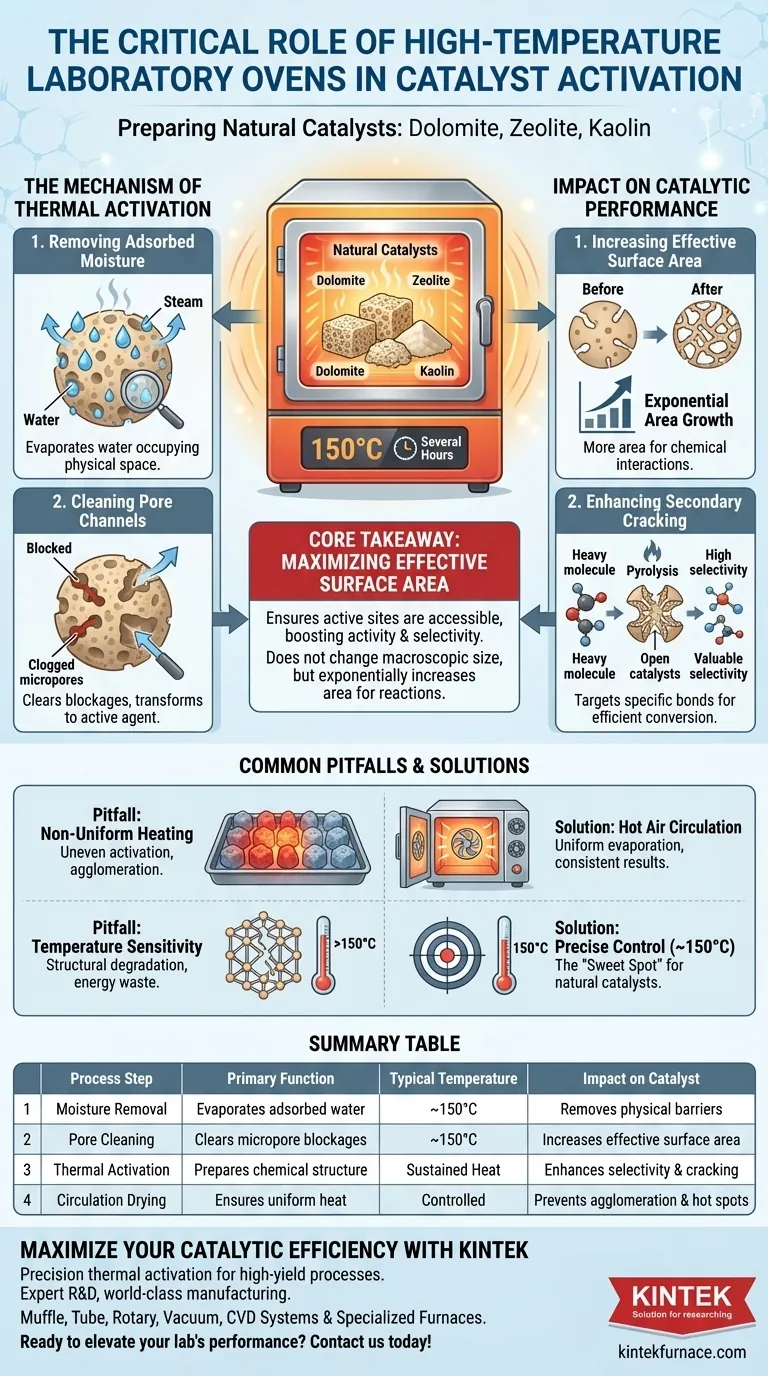

O Mecanismo de Ativação Térmica

Remoção de Umidade Adsorvida

Catalisadores minerais naturais são porosos e atraem naturalmente água do ambiente. Essa "umidade adsorvida" ocupa o espaço físico dentro da estrutura do catalisador.

O forno de laboratório fornece um ambiente térmico controlado para evaporar essa umidade. Sem essa etapa, as moléculas de água atuariam como uma barreira física, impedindo que os reagentes entrassem no catalisador.

Limpeza dos Canais de Poros

Além da secagem simples, o tratamento térmico funciona como um processo de limpeza profunda para os microporos do catalisador.

Ao manter uma temperatura de aproximadamente 150°C, o processo limpa bloqueios dentro dos canais de poros. Isso transforma o material de um mineral inativo em um agente químico ativo pronto para interação.

Impacto no Desempenho Catalítico

Aumento da Área de Superfície Efetiva

A catálise é um jogo de fenômenos de superfície; quanto maior a área de superfície disponível, mais eficiente é a reação.

O tratamento no forno não altera o tamanho macroscópico do catalisador, mas aumenta significativamente a área de superfície efetiva. Ao desobstruir a rede interna de microporos, a área total disponível para reações químicas aumenta exponencialmente.

Melhora do Craqueamento Secundário

Para processos como a pirólise, o objetivo é frequentemente o "craqueamento secundário" — a quebra de moléculas pesadas em moléculas mais leves e valiosas.

Um catalisador devidamente ativado tem alta seletividade, o que significa que ele atinge ligações químicas específicas. O catalisador tratado no forno permite que essas moléculas pesadas penetrem mais profundamente na estrutura porosa, facilitando uma conversão mais eficiente em produtos finais desejados.

Armadilhas Comuns e Compromissos

O Risco de Aquecimento Não Uniforme

Embora o objetivo principal seja a ativação, a forma como o calor é aplicado importa. O aquecimento inconsistente pode levar à ativação desigual, onde algumas partes do lote de catalisador estão prontas enquanto outras permanecem inativas.

Fornos de secagem avançados geralmente utilizam circulação de ar quente. Isso garante que a evaporação da umidade seja uniforme em todo o lote, prevenindo a migração ou aglomeração de partículas que podem ocorrer se a secagem for desigual ou muito rápida.

Sensibilidade à Temperatura

Mais calor nem sempre é melhor. Embora fornos de alta temperatura sejam usados para sintetizar catalisadores de átomo único ou decompor ligantes orgânicos em temperaturas muito mais altas, catalisadores naturais têm um "ponto ideal".

Para materiais como zeólita e dolomita neste contexto, o alvo é em torno de 150°C. Exceder as temperaturas necessárias sem motivo pode levar a um consumo de energia desnecessário ou, em casos extremos, a alterações estruturais que podem degradar a rede natural do mineral.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficiência da sua preparação de catalisadores, alinhe as configurações do seu forno com seus objetivos específicos:

- Se o seu foco principal é Maximizar a Reatividade: Garanta que o catalisador passe pela duração completa do tratamento (várias horas) a 150°C para garantir que todos os microporos sejam completamente limpos de umidade.

- Se o seu foco principal é Consistência: Priorize fornos com circulação de ar ativa para garantir que todo o lote seque uniformemente, prevenindo "pontos quentes" ou ativação desigual.

A diferença entre uma reação medíocre e um processo de alto rendimento muitas vezes reside na precisão desta etapa inicial de ativação térmica.

Tabela Resumo:

| Etapa do Processo | Função Principal | Temperatura Típica | Impacto no Catalisador |

|---|---|---|---|

| Remoção de Umidade | Evapora água adsorvida | ~150°C | Remove barreiras físicas para reagentes |

| Limpeza de Poros | Limpa bloqueios de microporos | ~150°C | Aumenta exponencialmente a área de superfície efetiva |

| Ativação Térmica | Prepara a estrutura química | Calor Sustentado | Melhora a seletividade e o craqueamento secundário |

| Secagem por Circulação | Garante calor uniforme | Controlada | Previne aglomeração de partículas e pontos quentes |

Maximize Sua Eficiência Catalítica com a KINTEK

A ativação térmica de precisão é a diferença entre uma reação medíocre e um processo de alto rendimento. Na KINTEK, capacitamos pesquisadores e laboratórios industriais com soluções de aquecimento de ponta projetadas para precisão e uniformidade.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para suas necessidades exclusivas de preparação de catalisadores. Se você está trabalhando com dolomita, zeólita ou catalisadores sintéticos avançados, nossos sistemas garantem limpeza de poros e remoção de umidade consistentes para reatividade superior.

Pronto para elevar o desempenho do seu laboratório? Entre em contato conosco hoje para encontrar sua solução térmica perfeita!

Guia Visual

Referências

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos mufla programáveis são utilizados nos testes de materiais solares? Garantindo a durabilidade em sistemas CST de alta temperatura

- Quais são as especificações padrão dos fornos de caixa? Obtenha calor confiável e uniforme para o seu laboratório

- Quais são alguns usos comuns de fornos mufla? Essenciais para Análise, Tratamento Térmico e Síntese de Materiais

- Como um forno mufla garante a uniformidade da temperatura? Descubra a chave para o controle preciso do calor

- Qual é o papel de um forno mufla na síntese de Nanopartículas de Ouro suportadas em Biochar de Bambu (Au-NPs/BC)?

- Como calibrar um forno mufla? Garanta um Controle de Temperatura Preciso para o Seu Laboratório

- Por que é necessário um forno mufla de alta temperatura para o tratamento de envelhecimento de 1000 graus Celsius? Avaliar a Durabilidade do CeZrPAl

- Por que é necessário um forno mufla de alta temperatura para o tratamento de incineração de nanopartículas de dióxido de titânio?