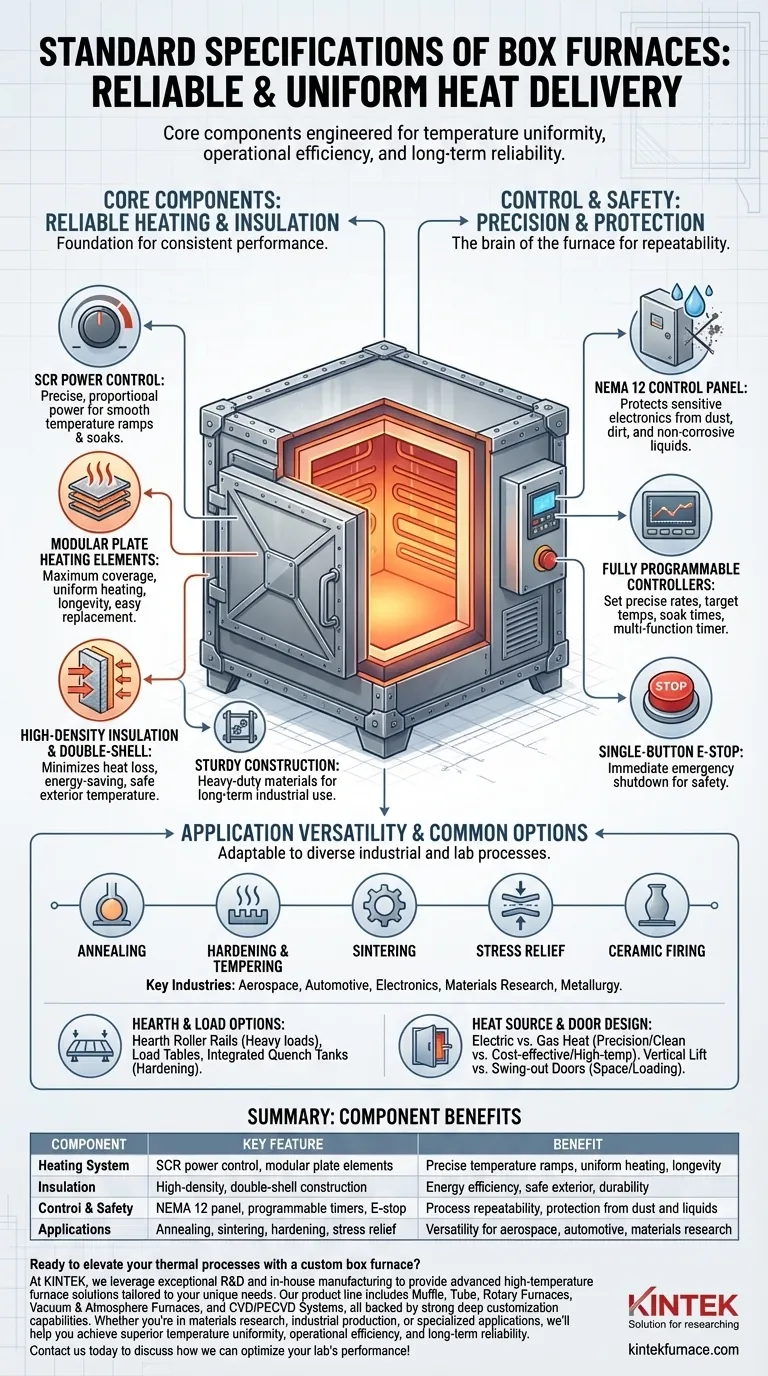

Em sua essência, os fornos de caixa padrão são projetados para fornecer calor confiável e uniforme dentro de um ambiente controlado. As especificações-chave geralmente incluem elementos de aquecimento elétricos projetados para cobertura máxima, controle de potência preciso SCR (Silicon Controlled Rectifier), um painel de controle com classificação NEMA 12, temporizadores programáveis e isolamento de alta densidade e economia de energia. Esses componentes trabalham juntos para garantir um desempenho consistente para várias aplicações industriais e laboratoriais.

A coleção de "especificações padrão" não é apenas uma lista de recursos; é uma filosofia de design focada em alcançar três objetivos primários: uniformidade de temperatura, eficiência operacional e confiabilidade a longo prazo para processos térmicos exigentes.

Componentes Essenciais para Aquecimento Confiável

Compreender a função de cada componente padrão é fundamental para avaliar a adequação de um forno para sua tarefa específica. Esses recursos são a base de seu desempenho.

Sistema de Aquecimento: Potência e Uniformidade

O coração de qualquer forno é sua capacidade de gerar e distribuir calor uniformemente. Os designs padrão priorizam isso através de componentes cuidadosamente selecionados.

Os elementos de aquecimento elétricos são dispostos para fornecer cobertura máxima de calor em toda a câmara, eliminando pontos quentes e frios que podem comprometer os resultados.

Muitos fornos de alta qualidade usam elementos de aquecimento modulares de placa, que são conhecidos por sua longevidade e facilidade de substituição, minimizando o tempo de inatividade.

A energia é gerenciada por um sistema de controle SCR. Ao contrário dos controles simples de ligar/desligar, os SCRs fornecem potência totalmente proporcional, permitindo rampas e patamares de temperatura suaves e precisos, críticos para processos sensíveis.

Isolamento e Construção: Eficiência e Durabilidade

A eficiência e a vida útil de um forno estão diretamente ligadas à sua construção física e isolamento.

Isolamento de alta densidade e economia de energia é usado para minimizar a perda de calor. Isso não apenas reduz os custos operacionais, mas também garante que o exterior do forno permaneça a uma temperatura segura.

Fornos modernos frequentemente apresentam uma construção de parede dupla. Este design promove a circulação de ar ao redor da câmara interna, aprimorando ainda mais a uniformidade da temperatura e mantendo a parte externa fria.

A construção extra resistente com materiais de alta resistência garante que o forno possa suportar os rigores do uso industrial de longo prazo, desde a estrutura até os mecanismos da porta.

Controle e Segurança: Precisão e Proteção

O sistema de controle é o cérebro do forno, fornecendo a precisão e a segurança necessárias em ambientes profissionais.

Um painel de controle NEMA 12 é padrão por uma razão. Este invólucro protege os componentes elétricos sensíveis contra poeira, sujeira e líquidos não corrosivos comuns em ambientes industriais.

Os controladores totalmente programáveis permitem que os usuários definam taxas de aquecimento precisas, temperaturas-alvo, tempos de patamar e taxas de resfriamento, garantindo a repetibilidade do processo. Um temporizador eletrônico multifuncional é uma parte fundamental deste pacote.

Recursos de segurança essenciais, como um E-stop (Parada de Emergência) de botão único, são incluídos para desligar imediatamente todas as operações em caso de emergência.

Compreendendo a Versatilidade de Aplicações

Os fornos de caixa não são uma solução única para todos; seus recursos padrão os tornam adaptáveis a uma ampla gama de processos térmicos em inúmeras indústrias.

Processos Industriais e Laboratoriais Comuns

O controle preciso de temperatura e a natureza robusta desses fornos os tornam ideais para aplicações como:

- Recozimento: Amolecer metais para melhorar a ductilidade e aliviar tensões internas.

- Endurecimento e Revenimento: Um processo em duas etapas para aumentar a dureza do aço e depois reduzir sua fragilidade.

- Sinterização: Fusão de materiais em pó usando calor, comum em metalurgia e cerâmica.

- Alívio de Tensão: Redução de tensões internas em uma peça causadas por processos de fabricação como soldagem ou usinagem.

- Queima de Cerâmica: Queima de argila, vidro e esmaltes em ambientes de laboratório ou arte.

Principais Indústrias Atendidas

Devido a essa versatilidade, os fornos de caixa são um elemento básico em setores como aeroespacial, automotivo, eletrônicos, pesquisa de materiais e metalurgia.

Opções Comuns e Compensações

Embora as especificações padrão forneçam uma base sólida, você deve considerar as opções e compensações que adaptam o forno ao seu fluxo de trabalho específico.

Personalizando para o Seu Processo

Recursos opcionais podem melhorar drasticamente a eficiência e expandir a capacidade. Isso inclui trilhos de rolos de leito para carregar facilmente peças pesadas, tanques de têmpera integrados para processos de endurecimento e mesas de carregamento dedicadas.

Aquecimento Elétrico vs. a Gás

Embora a maioria dos fornos laboratoriais e de precisão padrão seja elétrica, alguns modelos industriais oferecem aquecimento a gás totalmente proporcional. O gás pode ser mais econômico para operações de alta temperatura e em grande escala, mas o aquecimento elétrico geralmente fornece controle de temperatura mais preciso e uma atmosfera mais limpa.

Avaliando o Design da Porta e do Leito

As portas dos fornos estão tipicamente disponíveis em configurações de elevação vertical ou abertura lateral, uma escolha que depende do espaço disponível e dos métodos de carregamento. O leito em si pode ser uma superfície plana ou apresentar pilares de fundição para serviço pesado para suportar cargas pesadas ou de formato incomum.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende inteiramente de corresponder suas capacidades à sua aplicação principal.

- Se o seu foco principal é pesquisa de materiais de alta precisão: Priorize fornos com controladores programáveis avançados, uniformidade de temperatura documentada e elementos de aquecimento elétricos limpos.

- Se o seu foco principal é produção industrial de alto volume: Dê ênfase à construção robusta, isolamento energeticamente eficiente e opções como rolos de leito que melhoram o fluxo de trabalho e a durabilidade.

- Se o seu foco principal é um processo especializado como endurecimento ou sinterização: Avalie a necessidade de equipamentos opcionais como tanques de têmpera ou os benefícios de um sistema a gás para o seu material específico.

Em última análise, compreender essas especificações padrão permite que você vá além do marketing e selecione uma ferramenta verdadeiramente projetada para o seu trabalho.

Tabela Resumo:

| Componente | Característica Chave | Benefício |

|---|---|---|

| Sistema de Aquecimento | Controle de potência SCR, elementos de placa modulares | Rampas de temperatura precisas, aquecimento uniforme, longevidade |

| Isolamento | Construção de alta densidade, parede dupla | Eficiência energética, exterior seguro, durabilidade |

| Controle e Segurança | Painel NEMA 12, temporizadores programáveis, E-stop | Repetibilidade do processo, proteção contra poeira e líquidos |

| Aplicações | Recozimento, sinterização, endurecimento, alívio de tensão | Versatilidade para aeroespacial, automotivo, pesquisa de materiais |

Pronto para elevar seus processos térmicos com um forno de caixa personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja para pesquisa de materiais, produção industrial ou aplicações especializadas, nós o ajudaremos a alcançar uniformidade de temperatura superior, eficiência operacional e confiabilidade a longo prazo. Entre em contato hoje para discutir como podemos otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?