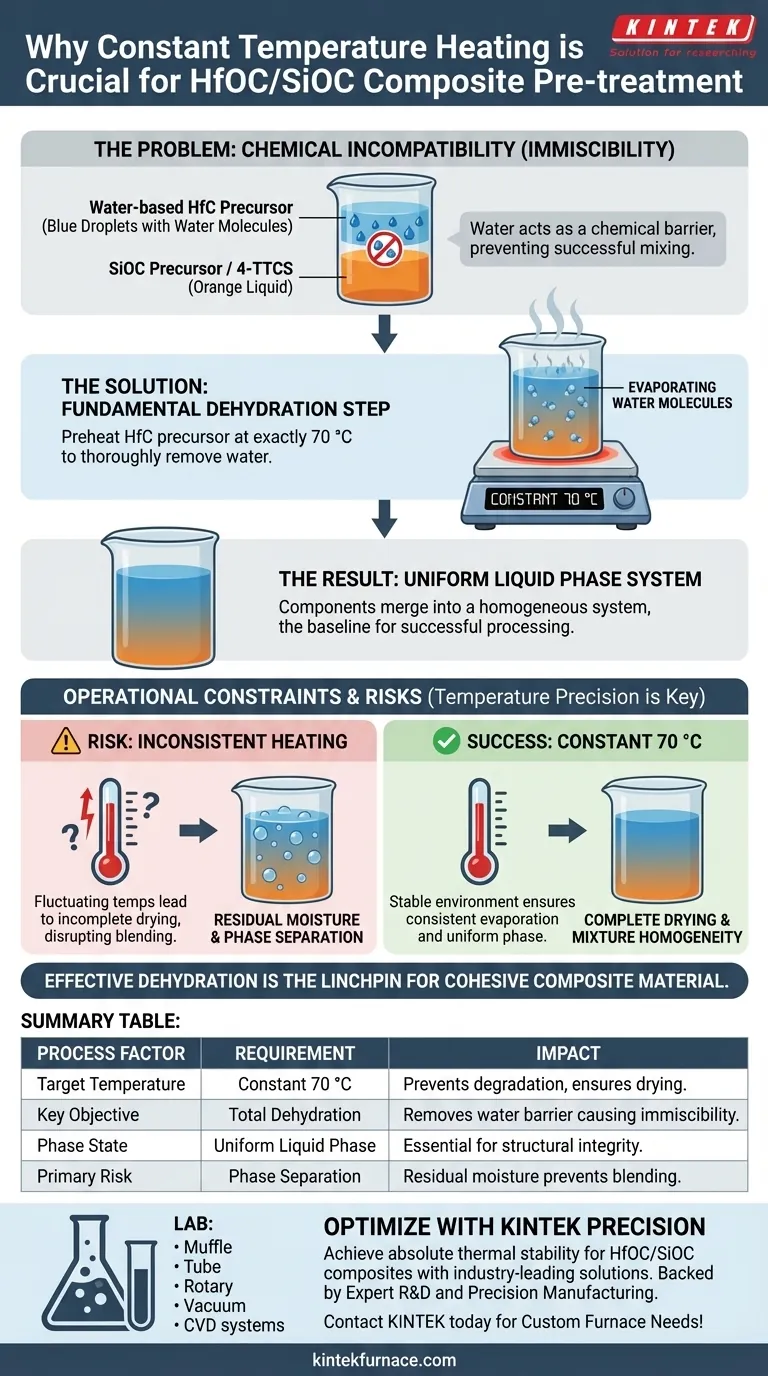

O aquecimento a temperatura constante é a etapa fundamental de desidratação necessária para garantir a compatibilidade química. Ele é utilizado para pré-aquecer precursores de HfC à base de água a exatamente 70 °C para remover completamente as moléculas de água. Sem esse processo de secagem específico, a água atua como uma barreira química, impedindo que o precursor de HfC se misture com sucesso ao precursor de SiOC.

A remoção de água não é uma sugestão, mas uma necessidade química. A água causa imiscibilidade entre os componentes precursores, o que significa que eles fisicamente não conseguem se misturar na fase líquida uniforme necessária para a formação de compósitos de alta qualidade.

O Papel Crítico da Desidratação

Resolvendo o Problema da Imiscibilidade

Precursores líquidos de HfC diferem significativamente em composição de precursores líquidos de SiOC, como o 4-TTCS.

Os precursores de HfC são à base de água, o que cria um problema de compatibilidade inerente.

Enquanto a água estiver presente, esses dois líquidos distintos permanecerão imiscíveis, repelindo-se efetivamente em vez de se integrarem.

Criando uma Fase Líquida Uniforme

Para sintetizar um compósito HfOC/SiOC bem-sucedido, os materiais de partida devem se misturar em um único sistema homogêneo.

O aquecimento do precursor de HfC elimina as moléculas de água interferentes, removendo assim a principal barreira à mistura.

Isso permite que os componentes se fundam em um sistema de fase líquida uniforme, que é o requisito básico absoluto para um processamento bem-sucedido.

Restrições Operacionais e Riscos

A Necessidade de Precisão de Temperatura

O processo requer especificamente a manutenção do precursor a 70 °C.

Equipamentos de temperatura constante são necessários para garantir que o ambiente de secagem seja estável e que a evaporação da água seja consistente.

Temperaturas flutuantes podem levar à secagem incompleta ou à degradação térmica do próprio precursor.

O Risco de Umidade Residual

Se o aquecimento for inconsistente, moléculas de água podem permanecer presas dentro do precursor de HfC.

Mesmo quantidades vestigiais de água residual perturbarão o processo de mistura com o precursor de SiOC.

Essa falha em secar completamente o material resultará em separação de fases, comprometendo a integridade estrutural do compósito final.

Garantindo o Sucesso do Processo

- Se seu foco principal é a Homogeneidade da Mistura: Priorize a remoção completa da água a 70 °C para garantir que os precursores de HfC e 4-TTCS possam formar uma única fase unificada.

- Se seu foco principal é o Controle do Processo: equipamentos de temperatura constante específicos devem ser usados para evitar flutuações térmicas que levem à desidratação incompleta.

A desidratação eficaz é o elo que transforma líquidos incompatíveis em um material compósito coeso.

Tabela Resumo:

| Fator do Processo | Requisito | Impacto na Qualidade do HfOC/SiOC |

|---|---|---|

| Temperatura Alvo | Constante 70 °C | Previne a degradação térmica e garante a secagem completa. |

| Objetivo Principal | Desidratação Total | Remove a barreira de água que causa imiscibilidade com o SiOC. |

| Estado da Fase | Fase Líquida Uniforme | Essencial para a integridade estrutural do compósito final. |

| Risco Primário | Separação de Fases | Umidade residual impede a mistura com precursores 4-TTCS. |

Otimize Sua Síntese de Compósitos com Precisão KINTEK

Atingir uma fase líquida uniforme para compósitos HfOC/SiOC requer a estabilidade térmica absoluta que apenas equipamentos de nível profissional podem fornecer. A KINTEK capacita sua pesquisa com soluções de laboratório líderes do setor, adaptadas para pré-tratamento de materiais avançados.

Apoiados por P&D especializado e fabricação de precisão, oferecemos uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus protocolos específicos de desidratação a 70 °C e requisitos de alta temperatura. Não deixe que a separação de fases comprometa seus resultados — garanta a compatibilidade química com nossa tecnologia de aquecimento confiável.

Pronto para elevar a eficiência do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno customizado!

Guia Visual

Referências

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Por que o uso de sistemas de fornos de alta temperatura é fundamental para o desenvolvimento de delta-MnO2? Master Atomic Engineering

- Por que é necessário moer concentrado de ferro para 5-10 mícrons? Otimize a cinética de redução do seu minério de ferro

- Qual é o propósito de realizar um tratamento final de recozimento? Otimize o desempenho do seu dispositivo de heterojunção

- Como o diamante beneficia a tecnologia 5G? Desbloqueie o Desempenho Máximo com Gerenciamento Térmico Superior

- Por que o controle preciso da taxa de aquecimento é necessário? Domine o tratamento térmico de carvão ativado com KINTEK

- Quais são as vantagens de temperatura do uso da Deposição por Arco Catódico (CAD)? Aumenta a Dureza do Filme em Temperaturas Mais Baixas

- Por que 600 °C é crítico para a carbonização de ZIF-8? Alcance de Área de Superfície Ótima e Retenção de Grupos Funcionais

- Como o Desgaseificação a Vácuo (VD) influencia as inclusões de espinélio no aço para trilhos pesados? Controle da Erosão Refratária