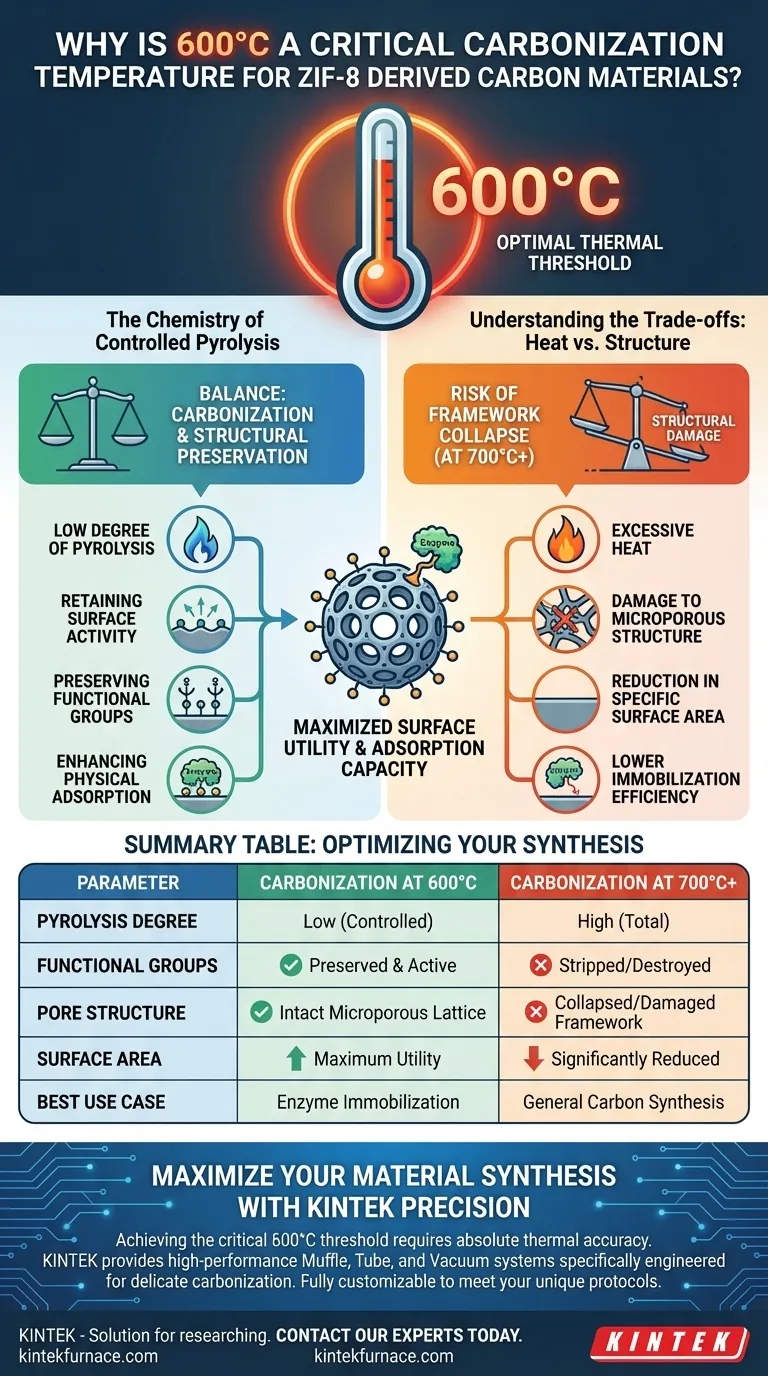

600 °C representa o limiar térmico ideal para a síntese de materiais de carbono derivados de ZIF-8, especialmente quando o objetivo é maximizar a utilidade da superfície e a capacidade de adsorção. Nesta temperatura específica, o material retém propriedades químicas críticas que são frequentemente destruídas sob regimes de aquecimento mais intensos, atingindo um equilíbrio entre carbonização e preservação estrutural.

A carbonização a 600 °C mantém um baixo grau de pirólise, preservando grupos funcionais de superfície vitais e protegendo a estrutura microporosa. Esse equilíbrio é essencial para aplicações que exigem alta adsorção física, como a imobilização de enzimas, que se degrada significativamente em temperaturas mais altas.

A Química da Pirólise Controlada

Retendo a Atividade de Superfície

A principal vantagem do processamento a 600 °C é o baixo grau de pirólise. Ao contrário de temperaturas mais altas que despojam o material de sua identidade química, esta temperatura permite que o precursor ZIF-8 se carbonize, retendo características específicas.

Preservando Grupos Funcionais

Como a pirólise não é total, o processo preserva os grupos funcionais de superfície. Esses grupos químicos não são meros subprodutos; são sítios ativos que facilitam interações com outras substâncias.

Aumentando a Adsorção Física

A retenção desses grupos funcionais cria um ambiente de superfície altamente favorável à adsorção física. Para aplicações envolvendo moléculas biológicas, como enzimas, esses grupos fornecem as "âncoras" necessárias para reter as moléculas de forma eficaz.

Compreendendo os Compromissos: Calor vs. Estrutura

O Risco de Colapso da Estrutura

É um equívoco comum que temperaturas mais altas sempre produzem materiais de carbono melhores. No caso do ZIF-8, exceder 600 °C — especificamente movendo-se para 700 °C ou 800 °C — pode comprometer a integridade do material.

Danos à Estrutura Microporosa

O calor excessivo faz com que a delicada rede da estrutura do ZIF-8 se desfaça. Esse estresse térmico leva a danos na estrutura microporosa, efetivamente fechando os minúsculos poros que conferem ao material sua alta utilidade.

Redução na Área de Superfície Específica

À medida que a estrutura colapsa, há uma diminuição acentuada na área de superfície específica. Uma área de superfície menor se traduz diretamente em menos espaço para reações ou adsorção ocorrerem.

Menor Eficiência de Imobilização

A consequência final do superaquecimento é a perda de desempenho. Devido à área de superfície reduzida e à perda de grupos funcionais, os materiais carbonizados acima de 600 °C demonstram menor eficiência de imobilização.

Otimizando seus Parâmetros de Síntese

Para garantir que você esteja gerando o carbono derivado de ZIF-8 mais eficaz para sua aplicação específica, considere estas diretrizes:

- Se seu foco principal é a Imobilização de Enzimas: Aderir estritamente a 600 °C para maximizar a retenção de grupos funcionais de superfície e garantir alta capacidade de carga.

- Se seu foco principal é a Integridade Estrutural: Evitar temperaturas de 700 °C ou mais para prevenir o colapso da estrutura e a perda de volume microporoso.

A precisão no controle de temperatura é o fator decisivo entre um substrato altamente reativo e um esqueleto de carbono colapsado e inerte.

Tabela Resumo:

| Parâmetro | Carbonização a 600 °C | Carbonização a 700°C+ |

|---|---|---|

| Grau de Pirólise | Baixo (Controlado) | Alto (Total) |

| Grupos Funcionais | Preservados e Ativos | Removidos/Destruídos |

| Estrutura de Poros | Rede Microporosa Intacta | Estrutura Colapsada/Danificada |

| Área de Superfície | Utilidade Máxima | Significativamente Reduzida |

| Melhor Caso de Uso | Imobilização de Enzimas | Síntese Geral de Carbono |

Maximize a Síntese do Seu Material com a Precisão KINTEK

Atingir o limiar crítico de 600 °C requer precisão térmica absoluta para evitar o colapso da estrutura. A KINTEK fornece sistemas de Mufla, Tubo e Vácuo de alto desempenho, projetados especificamente para a delicada carbonização de materiais derivados de MOF. Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos seus protocolos de síntese exclusivos, garantindo que seus carbonos derivados de ZIF-8 mantenham seus grupos funcionais vitais e integridade microporosa.

Pronto para otimizar seus processos de laboratório de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para sua pesquisa.

Guia Visual

Referências

- Yongheng Shi, Wei Du. Preparation of Ordered Macroporous ZIF-8-Derived Magnetic Carbon Materials and Its Application for Lipase Immobilization. DOI: 10.3390/catal14010055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que o enchimento do meio de trabalho em um tubo de calor de sódio deve ser realizado dentro de uma caixa de luvas protetora?

- Como um forno de secagem a vácuo contribui para o estudo do grau de hidratação em pastas de cimento? Insights Essenciais de Laboratório

- Quais são as limitações do enxerto de grupos funcionais através de aquecimento a alta temperatura? Alcance a Precisão Química

- Qual é o papel dos catalisadores homogêneos como Na2CO3 ou KOH na HTL? Aumentar o Rendimento e a Qualidade do Bio-óleo

- Qual é o propósito da injeção de argônio por entrada inferior? Aumentar a segurança de baterias de íon-lítio e a eficiência de purga

- Qual é o papel do equipamento de aquecimento por micro-ondas no VIG sem solda? Aumente a eficiência com a tecnologia Edge Fusion

- Quais recursos podem ser ajustados em fornos de laboratório com base nos requisitos da aplicação? Otimize o Processamento Térmico do Seu Laboratório

- Como um sistema de sputtering contribui para a preparação de eletrodos? Aprimorar a Caracterização do Telureto de Bismuto