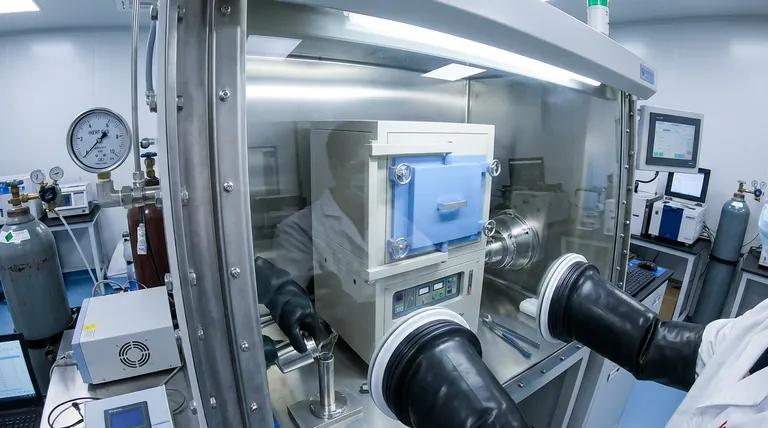

O enchimento de um tubo de calor de sódio deve ser realizado em uma caixa de luvas porque o sódio metálico é um metal alcalino extremamente reativo que apresenta riscos imediatos de segurança e desempenho quando exposto à atmosfera padrão. Ao utilizar um ambiente de gás inerte, você isola efetivamente o sódio do oxigênio e da umidade, prevenindo reações químicas violentas e garantindo que o fluido de trabalho permaneça puro.

Ponto Principal O ambiente da caixa de luvas serve a duas funções críticas: elimina o risco de combustão violenta causada pela umidade atmosférica e previne a formação de impurezas de óxido que comprometeriam a estabilidade química a longo prazo do tubo de calor.

A Necessidade Química de Isolamento

Reatividade com Oxigênio

O sódio metálico tem alta afinidade com o oxigênio. Ao entrar em contato com o ar, ele oxida rapidamente, degradando a qualidade do metal instantaneamente.

Reatividade com Umidade

O perigo mais significativo reside na reação do sódio com o vapor d'água presente na atmosfera. Essa reação é violenta e exotérmica, representando um grave perigo físico para o operador e o equipamento.

O Papel do Gás Inerte

Encher a caixa de luvas com um gás inerte cria uma barreira entre o sódio e o ambiente. Isso neutraliza efetivamente a ameaça de oxidação e hidratação durante o delicado processo de enchimento.

Impacto no Desempenho do Tubo de Calor

Preservando a Pureza

Para que um tubo de calor de sódio funcione corretamente, o meio de trabalho deve ser quimicamente puro. Mesmo quantidades mínimas de oxidação podem introduzir impurezas no sistema.

Garantindo Estabilidade a Longo Prazo

A referência principal destaca que a estabilidade química é essencial para a vida operacional do dispositivo. Realizar o processo de enchimento em um ambiente protegido garante que o sódio retenha suas propriedades originais, prevenindo a degradação ao longo de anos de uso.

Os Riscos de Proteção Inadequada

Riscos de Segurança

Tentar manusear sódio metálico fora de um ambiente controlado e inerte é uma violação grave de segurança. A reação resultante com a umidade ambiente pode levar a incêndios ou pequenas explosões.

Contaminação Irreversível

Se o sódio for exposto ao ar mesmo brevemente, formam-se óxidos que não podem ser facilmente removidos. Esses contaminantes podem obstruir as estruturas internas do tubo de calor ou alterar as propriedades térmicas do fluido de trabalho, tornando o dispositivo ineficiente ou inútil.

Garantindo a Integridade do Processo

Se seu foco principal é Segurança:

Certifique-se de que a caixa de luvas mantenha uma pressão positiva de gás inerte para evitar qualquer vazamento atmosférico que possa desencadear uma reação violenta.

Se seu foco principal é a Longevidade do Dispositivo:

Priorize a pureza da fonte de gás inerte para garantir zero oxidação, pois isso se correlaciona diretamente com a estabilidade química do tubo de calor ao longo do tempo.

A estrita adesão a este protocolo de isolamento é a única maneira de garantir tanto a segurança do operador quanto a confiabilidade térmica do produto final.

Tabela Resumo:

| Fator | Risco Atmosférico | Benefício da Caixa de Luvas |

|---|---|---|

| Reação Química | Reação violenta e exotérmica com umidade | Ambiente estável e não reativo |

| Pureza do Meio | Rápida oxidação e contaminação | Preserva 100% de pureza do sódio |

| Segurança do Operador | Alto risco de incêndio ou explosão | Processo de manuseio seguro e isolado |

| Vida Útil do Dispositivo | Estabilidade e eficiência reduzidas | Desempenho térmico a longo prazo garantido |

Garanta sua Pesquisa de Alta Temperatura com a KINTEK

O manuseio de materiais reativos como o sódio exige precisão e segurança. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos personalizáveis para suas necessidades laboratoriais exclusivas. Se você está desenvolvendo tubos de calor avançados ou realizando experimentos térmicos complexos, nosso equipamento fornece a estabilidade e o controle que seu projeto exige.

Pronto para elevar suas capacidades de processamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada!

Referências

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que os materiais (MnFeNiCo)3O4 devem passar por uma calcinação secundária? Etapas-chave para otimizar a estrutura de espinélio FCC

- Qual é o papel do equipamento de processo de fluoração no pré-tratamento de sais LiF-BeF2? Garanta substratos de alta pureza

- Quais características de desempenho são necessárias para um reator ou autoclave tubular de aço inoxidável usado em SCWG?

- Como um forno de secagem a vácuo industrial afeta o desempenho do eletrodo? Otimize a Estabilidade da Bateria de Íons de Sódio

- Qual é a importância de usar um processo de gravação a hidrogênio em uma câmara de reação? Dominando a Preparação de Superfície de SiC

- Qual é a função do nitrogênio de 0,5 mbar na sinterização? Prevenir a perda de cromo para cermets mais fortes

- Por que os materiais cerâmicos são preferidos para restaurações dentárias? Descubra seus benefícios estéticos, de força e biocompatibilidade

- Por que é necessário um forno de aquecimento com controle de temperatura de alta precisão para alfa-Fe2O3/FeOOH? Guia de Síntese Especializado