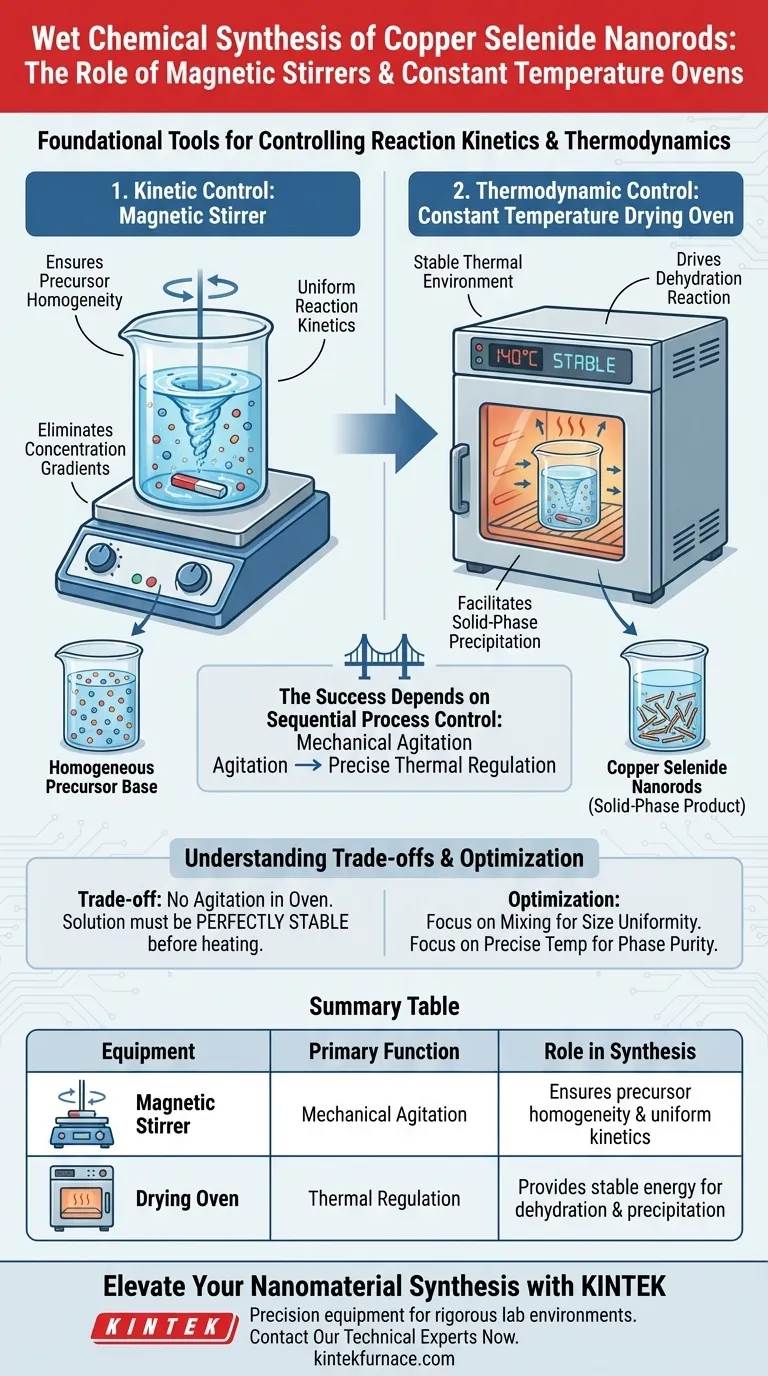

Agitadores magnéticos e estufas de temperatura constante são as ferramentas fundamentais para controlar a cinética e a termodinâmica da reação na síntese química úmida de nanobastões de seleneto de cobre. O agitador magnético garante a homogeneidade completa da solução precursora, enquanto a estufa de temperatura constante fornece a energia térmica estável necessária para impulsionar a reação de desidratação específica que precipita nanobastões em fase sólida.

O sucesso deste método de síntese depende do controle sequencial do processo: a agitação mecânica primeiro estabelece um ambiente químico uniforme, seguido por uma regulação térmica precisa para forçar a transformação de fase de precursores líquidos para nanoestruturas sólidas.

O Papel da Homogeneidade na Preparação do Precursor

Garantindo Cinética de Reação Uniforme

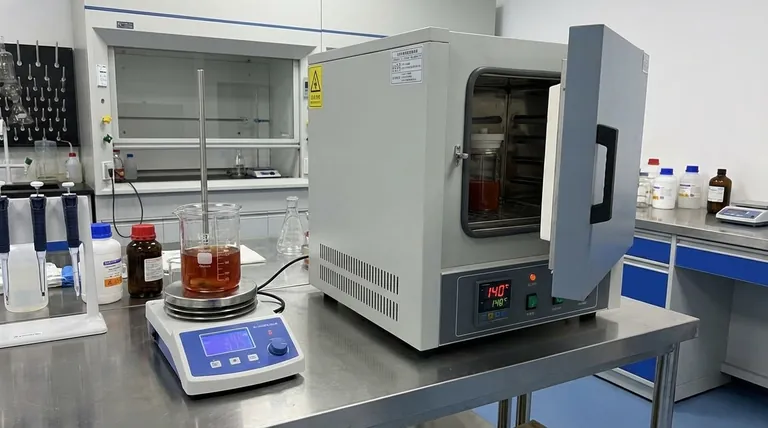

O agitador magnético é utilizado durante a fase inicial para misturar as soluções de matérias-primas. Sua função principal é eliminar gradientes de concentração dentro do fluido.

Ao garantir que a solução seja perfeitamente homogênea, você garante que cinéticas de reação consistentes se apliquem em todo o volume. Sem essa agitação, diferenças localizadas de concentração poderiam levar a taxas de crescimento irregulares ou tamanhos de partícula variados.

Criando uma Base de Precursor Consistente

Antes que o calor seja aplicado, os reagentes devem ser dispersos uniformemente. O agitador magnético integra mecanicamente os componentes, preparando a solução para a subsequente transformação química.

Esta etapa é crítica porque a qualidade do produto sólido final depende diretamente da uniformidade da mistura precursora líquida.

Controle Térmico e Transformação de Fase

Fornecendo um Ambiente Térmico Estável

Uma vez que a solução é misturada, ela é transferida para uma estufa de secagem industrial de temperatura constante. A estufa é utilizada para manter uma temperatura específica e não flutuante, como 140°C.

Este ambiente térmico estável é essencial. Flutuações de temperatura durante esta fase podem alterar o processo de cristalização, levando a defeitos nos nanobastões ou reações incompletas.

Impulsionando a Reação de Desidratação

O calor fornecido pela estufa serve como catalisador para uma mudança química específica: a reação de desidratação.

Este processo remove a água da estrutura precursora. Ele fornece a barreira de energia necessária para que os precursores se transformem quimicamente de um estado dissolvido para um estado sólido.

Facilitando a Precipitação em Fase Sólida

À medida que a reação de desidratação progride sob calor constante, os precursores precipitam.

Essa precipitação resulta na formação de produtos em fase sólida, especificamente os nanobastões de seleneto de cobre. A estabilidade da estufa garante que essa precipitação ocorra em uma taxa controlada, o que é vital para alcançar a morfologia de nanobastão desejada.

Compreendendo os Compromissos

A Separação de Mistura e Aquecimento

Uma limitação chave no uso de uma estufa de secagem é a falta de agitação durante a fase de aquecimento. Uma vez que o recipiente está dentro da estufa, o agitador magnético normalmente não está mais em uso.

Isso significa que a solução deve ser perfeitamente estável antes de entrar na estufa. Se os precursores se depositarem ou segregarem antes que a temperatura atinja o ponto de reação (por exemplo, 140°C), os nanobastões resultantes podem ser inconsistentes.

Dependências Cinéticas vs. Termodinâmicas

O agitador magnético aborda questões cinéticas (quão rápido e quão bem as coisas se misturam), enquanto a estufa aborda questões termodinâmicas (fornecendo energia para a mudança de fase).

Você não pode compensar uma mistura ruim com um aquecimento melhor. Se a fase de agitação magnética for apressada ou inadequada, a temperatura constante da estufa simplesmente fixará essas imperfeições no produto sólido final.

Otimizando o Processo de Síntese

Para garantir nanobastões de seleneto de cobre de alta qualidade, aplique estes princípios com base em seus objetivos de processo específicos:

- Se seu foco principal for uniformidade de tamanho: Priorize a fase de agitação magnética para garantir que as matérias-primas sejam completamente homogeneizadas antes que qualquer calor seja aplicado.

- Se seu foco principal for pureza de fase: Certifique-se de que a estufa de secagem esteja calibrada para manter a temperatura alvo (por exemplo, 140°C) com precisão, pois isso impulsiona a completude da reação de desidratação.

A coordenação precisa da mistura mecânica e da estabilidade térmica é o que transforma produtos químicos brutos em nanomateriais estruturados.

Tabela Resumo:

| Tipo de Equipamento | Função Principal | Papel na Síntese |

|---|---|---|

| Agitador Magnético | Agitação Mecânica | Garante a homogeneidade do precursor e a cinética de reação uniforme. |

| Estufa de Secagem | Regulação Térmica | Fornece energia estável (por exemplo, 140°C) para a reação de desidratação. |

| Etapa do Processo | Mecanismo | Resultado |

| Fase de Pré-aquecimento | Remoção de Gradiente de Concentração | Base precursora líquida perfeitamente misturada e estável. |

| Fase de Aquecimento | Ambiente Térmico Constante | Precipitação controlada em fase sólida de nanobastões. |

Eleve Sua Síntese de Nanomateriais com KINTEK

A precisão é a diferença entre resultados inconsistentes e nanoestruturas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece agitadores magnéticos de alto desempenho e estufas avançadas de temperatura constante projetadas para ambientes de laboratório rigorosos.

Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de síntese. Garanta a pureza de fase e a morfologia perfeitas para seus nanobastões de seleneto de cobre hoje mesmo.

Contate Nossos Especialistas Técnicos Agora

Guia Visual

Referências

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que usar um banho de óleo de aquecimento de precisão para AP-SCVD? Domine a pressão de vapor do precursor para precisão de filmes finos

- O que é feito em um laboratório dentário? Descubra as Próteses Personalizadas para o Seu Sorriso

- Qual é a utilidade de um forno de laboratório? Desvende a Transformação Precisa de Materiais

- Qual é o propósito de usar um forno industrial para o pré-tratamento de fibras de linho? Garantir a Integridade Superior do Compósito

- Quais vantagens técnicas um forno de rolos de canal único oferece? Otimize Seus Ciclos de Sinterização Rápida

- Qual papel a homogeneização física por moagem planetária de bolas desempenha nos precursores de LFP? Maximize a qualidade da sua bateria

- Por que um reator de leito fluidizado é considerado ideal para a co-gaseificação de biomassa e resíduos não-biomassa?

- Como um forno de sinterização de alta temperatura influencia os sensores de nanotubos de ZnO? Desbloqueie Sensibilidade e Estabilidade Máximas