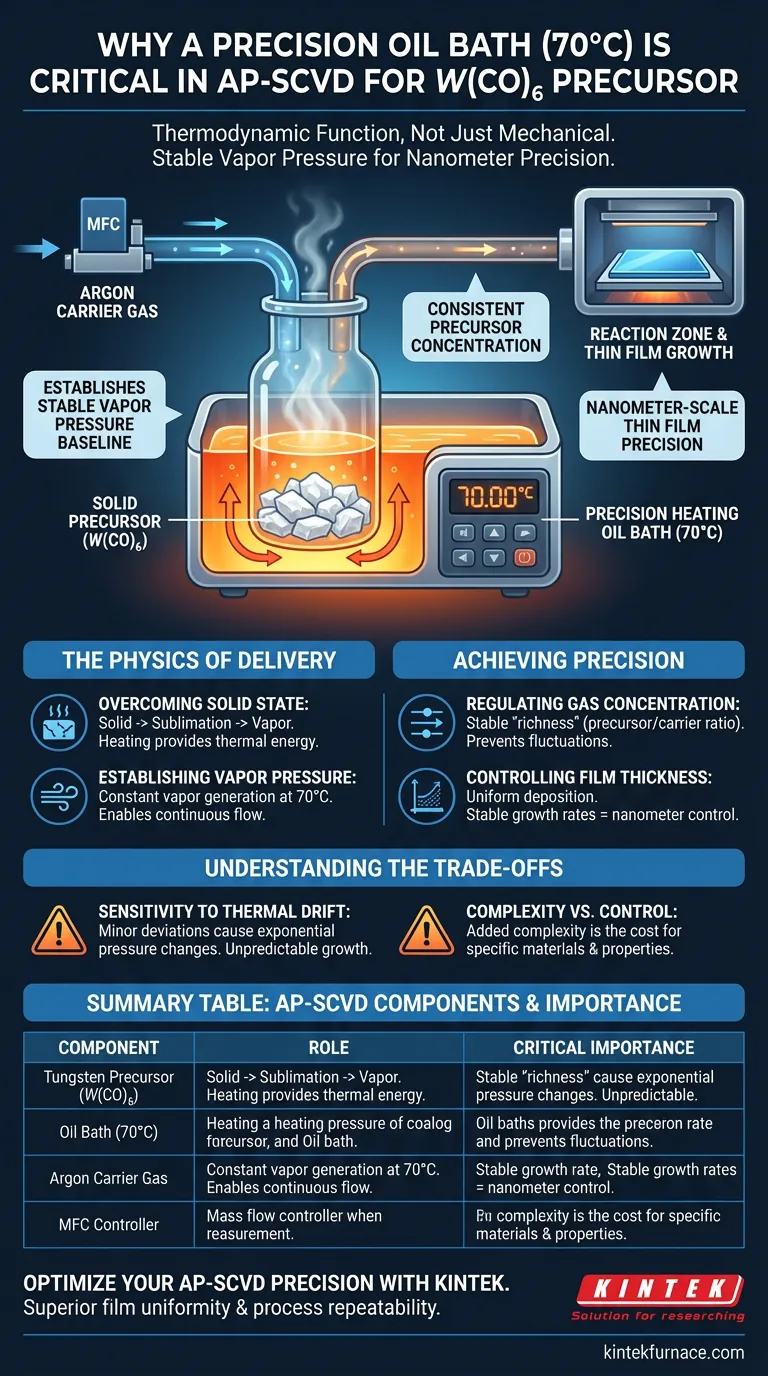

Um banho de óleo de aquecimento com temperatura controlada de precisão é fundamental na Deposição Química de Vapor Espacial de Pressão Atmosférica (AP-SCVD) porque o precursor de tungstênio, o hexacarbonil de tungstênio ($W(CO)_6$), é sólido à temperatura ambiente. Para utilizar este material, o sistema deve manter o precursor a exatamente 70°C para gerar pressão de vapor suficiente, permitindo que o gás transportador de argônio transporte a concentração química necessária para a zona de reação.

Conclusão Principal O banho de óleo serve a uma função termodinâmica, não apenas mecânica. Ao fixar a temperatura do precursor em 70°C, o sistema estabelece uma linha de base de pressão de vapor estável, que é o pré-requisito para alcançar taxas de crescimento consistentes e precisão em escala nanométrica na espessura do filme fino.

A Física da Entrega de Precursores

Superando o Estado Sólido

O principal desafio neste processo específico de AP-SCVD é o estado físico do material fonte. O hexacarbonil de tungstênio ($W(CO)_6$) existe como um sólido em condições normais de temperatura ambiente.

Sem a introdução de energia térmica, o precursor não pode transitar efetivamente para a fase gasosa. O banho de óleo de aquecimento fornece a energia necessária para sublimar o sólido ou gerar vapor adequado, tornando o químico disponível para transporte.

Estabelecendo a Pressão de Vapor

O objetivo de aquecer o borbulhador não é meramente aquecer o material, mas gerar uma pressão de vapor específica. A 70°C, o precursor libera uma quantidade quantificável e consistente de vapor.

Essa geração constante de vapor é o que permite que o sistema funcione como um processo de fluxo contínuo em vez de um processo em batelada.

Alcançando Precisão em Escala Nanométrica

Regulando a Concentração de Gás

Uma vez gerado o vapor, ele deve ser transportado para a zona de reação. Um controlador de fluxo de massa (MFC) de alta precisão introduz argônio como gás transportador para varrer o vapor de tungstênio do borbulhador.

A precisão do banho de óleo garante que a "riqueza" do fluxo de gás (a razão entre precursor e gás transportador) permaneça constante. Se a temperatura do banho flutuasse, a concentração de tungstênio no fluxo de argônio variaria, tornando ineficaz a regulação do MFC.

Controlando a Espessura do Filme

A métrica final de sucesso em AP-SCVD é a uniformidade do filme depositado. O processo exige controle sobre a espessura na escala nanométrica.

Taxas de crescimento estáveis são impossíveis sem um suprimento de precursor estável. O banho de óleo de precisão elimina variáveis induzidas pela temperatura, garantindo que a espessura do filme seja ditada unicamente pela duração do processo e pelas taxas de fluxo, em vez de flutuações ambientais.

Entendendo os Compromissos

Sensibilidade à Deriva Térmica

A dependência da sublimação ou vaporização significa que o processo é altamente sensível à deriva térmica. Mesmo desvios menores do ponto de ajuste de 70°C podem causar mudanças exponenciais na pressão de vapor.

Se o banho de óleo não mantiver a precisão, a concentração do precursor aumentará ou diminuirá drasticamente. Isso leva a taxas de crescimento imprevisíveis e filmes que não atendem às especificações de espessura.

Complexidade vs. Controle

A implementação de um banho de óleo de precisão adiciona complexidade mecânica e requisitos de manutenção ao sistema em comparação com precursores líquidos à temperatura ambiente.

No entanto, essa complexidade é o custo necessário para usar precursores sólidos como $W(CO)_6$. O compromisso permite o acesso a propriedades específicas do material (como deposição de tungstênio) que, de outra forma, poderiam ser inacessíveis com fontes líquidas mais simples.

Garantindo a Confiabilidade do Processo

Para garantir o sucesso do seu processo AP-SCVD, você deve considerar o controle de temperatura como uma variável de importância igual ao fluxo de gás.

- Se seu foco principal é a Uniformidade do Filme: Certifique-se de que seu banho de óleo tenha um loop de feedback rigoroso para evitar oscilação térmica, pois a temperatura se correlaciona diretamente com a concentração do precursor.

- Se seu foco principal é a Repetibilidade do Processo: Verifique se o fluxo de gás transportador de argônio é calibrado especificamente em relação à pressão de vapor gerada a 70°C.

A verdadeira precisão na deposição química de vapor começa com a estabilidade térmica do material fonte.

Tabela Resumo:

| Componente | Papel no Processo AP-SCVD | Importância Crítica |

|---|---|---|

| Precursor de Tungstênio | Material fonte sólido ($W(CO)_6$) | Requer sublimação para transição para a fase gasosa |

| Banho de Óleo (70°C) | Regulação térmica de precisão | Estabelece pressão de vapor estável para fornecimento consistente |

| Gás Transportador de Argônio | Mecanismo de transporte de precursor | Mantém a razão de concentração quando a temperatura é fixada |

| Controlador MFC | Regulação do fluxo de gás | Garante taxas de crescimento estáveis e precisão em escala nanométrica |

Otimize Sua Precisão AP-SCVD com a KINTEK

Não deixe que as flutuações térmicas comprometam a qualidade do seu filme fino em escala nanométrica. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de aquecimento de alta precisão e uma gama abrangente de Sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Se você está trabalhando com precursores sólidos como $W(CO)_6$ ou entrega complexa de gases, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para alcançar uniformidade de filme superior e repetibilidade de processo?

Entre em contato com a KINTEK hoje mesmo para uma consulta especializada

Guia Visual

Referências

- Zhuotong Sun, Judith L. MacManus‐Driscoll. Low-temperature open-atmosphere growth of WO<sub>3</sub> thin films with tunable and high-performance photoresponse. DOI: 10.1039/d3tc02257a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as vantagens do revestimento PVD? Alcance Precisão, Pureza e Desempenho Ecológico

- Qual é a importância de usar um forno elétrico de laboratório para o revenimento e têmpera de aço de casco? Alcançar controle preciso da microestrutura

- Por que as bolachas de c-Si com estruturas piramidais são escolhidas para células solares de MoS2? Aumente a Eficiência com o Aprisionamento de Luz

- Por que os materiais cerâmicos são preferidos para restaurações dentárias? Descubra seus benefícios estéticos, de força e biocompatibilidade

- Por que o refino por zona é essencial para cristais de haleto alcalino? Obtenha dados puros de luminescência intrínseca

- Qual é o propósito do aquecimento secundário a 200 graus Celsius para ligas Ge-S-Cd? Garantir Amostras Livres de Tensão

- Como um forno de secagem a vácuo contribui para a preparação de Na3(VO1-x)2(PO4)2F1+2x? Garanta a Síntese de Alta Pureza

- Por que a prensagem isostática de grau industrial é necessária para a zircônia? Alcance Densidade Uniforme e Integridade Estrutural