A síntese por combustão em solução oferece uma vantagem distinta tanto na eficiência de fabricação quanto no desempenho do material em comparação com os métodos tradicionais de fase sólida. Ao utilizar uma mistura em nível atômico de nitratos metálicos e combustíveis para desencadear uma reação exotérmica rápida, essa técnica supera as limitações de difusão do processamento em estado sólido para produzir óxidos de alta entropia com propriedades estruturais superiores.

A principal vantagem deste método é a geração simultânea de calor e gás. Esse mecanismo duplo impulsiona a cristalização rápida da fase espinélio, ao mesmo tempo em que engenha naturalmente uma nanoestrutura porosa que maximiza a eficiência catalítica.

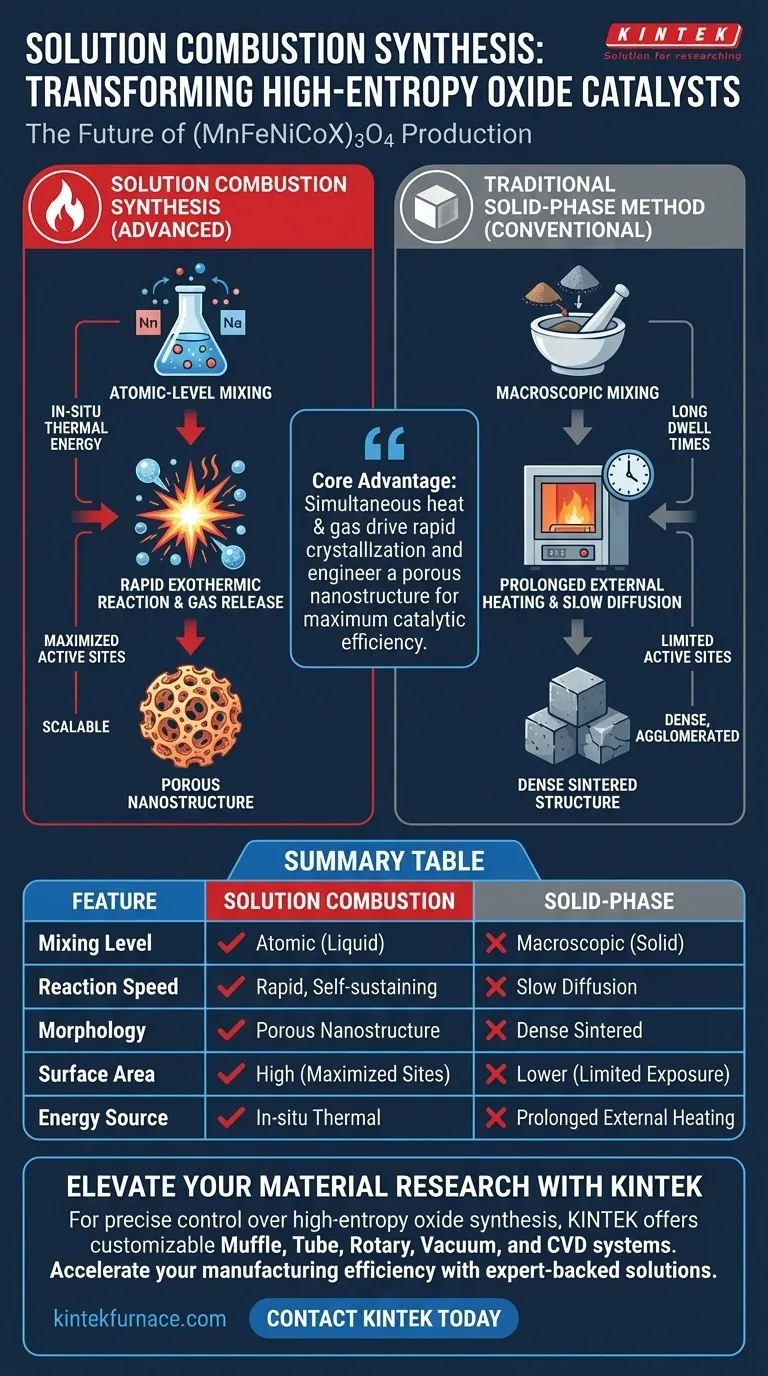

Transformando a Eficiência da Produção

Cinética de Reação Rápida

Métodos tradicionais de fase sólida geralmente dependem de aquecimento lento e longos tempos de permanência para induzir mudanças de fase. Em contraste, a síntese por combustão em solução utiliza uma reação redox rápida e exotérmica.

Essa reação gera energia térmica in-situ significativa. Essa fonte de calor interna é suficiente para impulsionar a formação imediata da complexa fase espinélio (MnFeNiCoX)3O4 sem a necessidade de aquecimento externo prolongado.

Escalabilidade e Rendimento

A eficiência do processo de combustão se traduz diretamente em escalabilidade. Como a reação é rápida e autossustentável uma vez iniciada, ela oferece maior eficiência de produção do que as técnicas de fase sólida.

Isso torna o método particularmente atraente para a transição da síntese em escala de laboratório para volumes de fabricação maiores.

Otimizando a Morfologia do Catalisador

Homogeneidade em Nível Atômico

Óxidos de alta entropia exigem a distribuição uniforme de múltiplos elementos. A síntese por combustão em solução começa misturando oxidantes de nitrato metálico e combustíveis (como ureia) em nível atômico.

Isso garante que os elementos constituintes sejam perfeitamente misturados antes do início da reação, levando a uma composição química consistente no produto final.

Engenharia de Porosidade via Evolução de Gás

Um subproduto único da reação de combustão é a liberação de grandes volumes de gás. À medida que o material se forma, a fuga desse gás cria um efeito de "fermentação".

O resultado é uma nanoestrutura porosa e solta. Ao contrário dos métodos de fase sólida, que podem levar a blocos densos e sinterizados, a síntese por combustão inibe naturalmente a aglomeração.

Maximizando Sítios Ativos

A estrutura física de um catalisador dita seu desempenho. A arquitetura porosa criada pela evolução de gás aumenta significativamente a área superficial específica do material.

Essa abertura estrutural aprimora a exposição de sítios ativos catalíticos. Mais sítios expostos significam melhor interação com os reagentes, melhorando diretamente o desempenho catalítico do óxido de alta entropia.

Compreendendo a Dinâmica do Processo

Dependência de Precursores Específicos

O processo é quimicamente específico, exigindo nitratos metálicos como oxidantes e combustíveis específicos como a ureia.

Esse requisito dita a cadeia de suprimentos, pois você não pode simplesmente substituí-los por óxidos ou carbonatos frequentemente usados na síntese de estado sólido.

Gerenciando a Intensidade Exotérmica

A reação é descrita como rápida e exotérmica. Embora isso forneça a energia para a formação da fase, a intensidade dessa liberação de calor é uma variável crítica.

O controle sobre a razão combustível-oxidante é essencial para gerenciar essa liberação de energia e garantir que a morfologia porosa desejada seja alcançada sem sinterização excessiva.

Aplicação Estratégica para Desenvolvimento de Catalisadores

Para determinar se a síntese por combustão em solução é a abordagem correta para o seu projeto de (MnFeNiCoX)3O4, considere suas restrições primárias:

- Se seu foco principal é o desempenho catalítico: Este método é superior porque gera naturalmente a nanoestrutura porosa necessária para maximizar a exposição de sítios ativos.

- Se seu foco principal é a velocidade de fabricação: A natureza rápida e autossustentável da reação oferece maior eficiência de produção e escalabilidade em comparação com a lenta difusão em fase sólida.

A síntese por combustão em solução acopla efetivamente a necessidade de fabricação de alto rendimento com o requisito de design intrincado de materiais de alta área superficial.

Tabela Resumo:

| Recurso | Síntese por Combustão em Solução | Método Tradicional de Fase Sólida |

|---|---|---|

| Nível de Mistura | Homogeneidade em nível atômico (líquido) | Mistura macroscópica (sólido) |

| Velocidade da Reação | Reação exotérmica rápida e autossustentável | Difusão lenta, longos tempos de permanência |

| Morfologia | Nanoestrutura porosa e solta | Densa, frequentemente sinterizada/aglomerada |

| Área Superficial | Alta (sítios ativos maximizados) | Menor (exposição limitada) |

| Fonte de Energia | Energia térmica in-situ da redox | Aquecimento externo prolongado |

Eleve sua Pesquisa de Materiais com a KINTEK

O controle preciso da síntese de óxidos de alta entropia requer equipamentos que possam lidar com perfis térmicos exigentes e ambientes gasosos específicos. A KINTEK fornece soluções líderes na indústria de P&D e fabricação, oferecendo sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para suportar processos inovadores como a síntese por combustão em solução.

Se você está escalando a produção de (MnFeNiCoX)3O4 ou desenvolvendo a próxima geração de catalisadores porosos, nossos fornos de alta temperatura com suporte de especialistas entregam a uniformidade e a confiabilidade que seu laboratório precisa. Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos exclusivos de forno e veja como nossas soluções personalizadas de alta temperatura podem acelerar sua eficiência de fabricação.

Guia Visual

Referências

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como o controle de temperatura de alta precisão impacta o crescimento de cristais de LaMg6Ga6S16? Estratégias de Aquecimento de Precisão

- Por que o equipamento ALD é usado para passivação traseira de células solares de silício? Otimize a eficiência de suas células PERC e TOPCon

- O que é um forno de lote e como ele opera? Domine o Tratamento Térmico de Precisão para Diversas Aplicações

- Qual é a função de uma autoclave revestida de Teflon no tratamento hidrotérmico com ácido? Aumentar a eficiência da síntese de catalisadores

- Qual é o impacto da precisão do controle de temperatura em filmes lançados em solução? Garantindo Integridade e Uniformidade

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Quais são as principais vantagens técnicas do uso de aço inoxidável para a construção de corpos de fornos de pirólise horizontais? Durabilidade e Precisão Térmica

- Quais são as vantagens de usar KOH como ativador químico? Aumenta a área superficial e a porosidade do carbono da biomassa