O aço inoxidável é o principal material escolhido para a construção de corpos de fornos de pirólise horizontais, principalmente devido à sua excepcional resistência a altas temperaturas e resistência à oxidação. Ele garante que o equipamento mantenha a estabilidade estrutural sem deformação durante ciclos de aquecimento prolongados, ao mesmo tempo que minimiza a perda de calor para criar um ambiente térmico uniforme dentro do reator.

O valor central do aço inoxidável reside na sua capacidade de combinar robustez mecânica com eficiência térmica; ele evita a deformação estrutural e mantém um campo de temperatura estável, o que é crucial para resultados consistentes de pirólise e vida útil prolongada do equipamento.

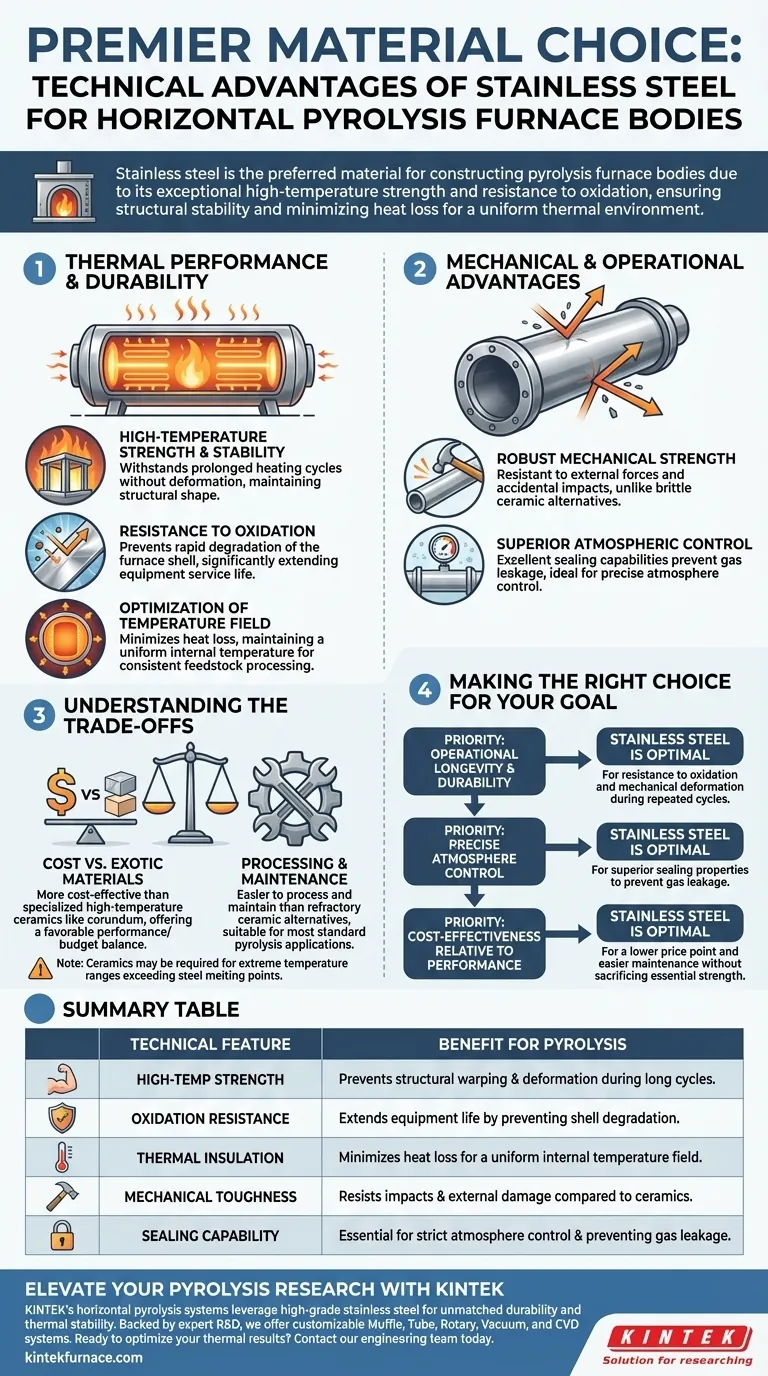

Desempenho Térmico e Durabilidade

Resistência e Estabilidade a Altas Temperaturas

O requisito mais crítico para um forno de pirólise é a capacidade de suportar calor intenso sem falhar. O aço inoxidável oferece excelente resistência a altas temperaturas, permitindo que o corpo do forno suporte ciclos de aquecimento prolongados. Ao contrário de materiais inferiores, ele mantém sua forma e não se deforma sob o estresse térmico da operação contínua.

Resistência à Oxidação

A pirólise envolve calor elevado, o que acelera a corrosão e a degradação em muitos metais. O aço inoxidável oferece resistência superior à oxidação, impedindo que a carcaça do forno se degrade rapidamente. Essa resistência é um fator chave para estender significativamente a vida útil geral do equipamento.

Otimização do Campo de Temperatura

Atingir reações químicas consistentes requer controle preciso da temperatura. O aço inoxidável efetivamente minimiza a perda de calor do corpo do forno. Esse efeito de isolamento ajuda a manter um campo de temperatura uniforme dentro do reator de pirólise, garantindo que a matéria-prima seja processada uniformemente.

Vantagens Mecânicas e Operacionais

Robusta Resistência Mecânica

Além das propriedades térmicas, a tenacidade física do material é importante em um ambiente industrial ou de laboratório. Os tubos de aço inoxidável possuem alta resistência mecânica, tornando-os resistentes a forças externas e impactos acidentais. Ao contrário de alternativas cerâmicas quebradiças, o aço inoxidável não é facilmente danificado durante o manuseio ou processamento.

Controle Atmosférico Superior

Muitos experimentos de pirólise requerem uma atmosfera específica e controlada para evitar reações indesejadas. O aço inoxidável oferece excelentes capacidades de vedação, prevenindo efetivamente o vazamento de gás. Isso o torna ideal para processos que exigem controle atmosférico rigoroso e precisão.

Compreendendo as Compensações

Custo vs. Materiais Exóticos

Embora o aço inoxidável seja um material premium, ele é frequentemente mais econômico do que cerâmicas especializadas para altas temperaturas. Comparado a materiais como coríndon (óxido de alumínio), o aço inoxidável tem um preço relativamente menor. Ele oferece um equilíbrio favorável entre desempenho e orçamento para a maioria das aplicações padrão de pirólise.

Processamento e Manutenção

A facilidade de uso é uma vantagem logística significativa. O aço inoxidável é geralmente mais fácil de processar e manter do que alternativas cerâmicas refratárias. No entanto, é importante notar que, para faixas de temperatura extremas que excedem o ponto de fusão das ligas de aço, opções cerâmicas ainda podem ser necessárias, apesar de seu custo mais alto e fragilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um corpo de forno de aço inoxidável se alinha com os requisitos específicos do seu projeto, considere as seguintes prioridades:

- Se o seu foco principal é longevidade operacional e durabilidade: O aço inoxidável é a escolha ideal devido à sua resistência à oxidação e deformação mecânica durante ciclos de aquecimento repetidos.

- Se o seu foco principal é o controle preciso da atmosfera: As propriedades de vedação superiores do aço inoxidável o tornam a melhor opção para experimentos que exigem prevenção rigorosa de vazamentos de gás.

- Se o seu foco principal é a relação custo-benefício em relação ao desempenho: O aço inoxidável oferece um ponto de preço mais baixo e manutenção mais fácil do que materiais exóticos como coríndon, sem sacrificar a resistência mecânica essencial.

Selecione aço inoxidável quando precisar de uma solução confiável e robusta que equilibre precisão térmica com tenacidade mecânica.

Tabela Resumo:

| Característica Técnica | Benefício para Pirólise |

|---|---|

| Resistência a Altas Temperaturas | Previne deformação e distorção estrutural durante ciclos longos |

| Resistência à Oxidação | Prolonga a vida útil do equipamento, prevenindo a degradação da carcaça |

| Isolamento Térmico | Minimiza a perda de calor para garantir um campo de temperatura interno uniforme |

| Tenacidade Mecânica | Resiste a impactos e danos externos em comparação com cerâmicas quebradiças |

| Capacidade de Vedação | Essencial para controle rigoroso da atmosfera e prevenção de vazamentos de gás |

Eleve Sua Pesquisa de Pirólise com a KINTEK

Não comprometa a integridade estrutural de seus processos térmicos. Os sistemas de pirólise horizontal da KINTEK utilizam aço inoxidável de alta qualidade e engenharia avançada para fornecer durabilidade e estabilidade térmica incomparáveis.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades únicas de pesquisa ou industriais.

Pronto para otimizar seus resultados térmicos? Entre em contato com nossa equipe de engenharia hoje mesmo para discutir como nossos robustos projetos de fornos podem aprimorar a eficiência e a precisão do seu laboratório.

Guia Visual

Referências

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Para que serve um forno de sinterização? Fundir pós em peças densas e de alto desempenho

- Qual papel um forno de aquecimento de viga móvel de grau industrial desempenha nas barras SSC? Garanta a ligação metalúrgica ideal

- Para que serve a espectroscopia de absorção atômica com forno de grafite? Detecção de elementos traço em níveis de partes por bilhão

- Qual o papel de um forno de alta temperatura no processo de selagem? Controle Térmico de Precisão para Selagem de Fibras

- Qual é o papel da estrutura de espuma de carbono vítreo no PTTM? Desbloqueie a precisão de implantes dentários biomiméticos

- Qual o papel de um forno de pirólise na preparação de nanolâminas de grafeno? Domine a Transformação de Plásticos de Alto Valor

- Como o equipamento de filtração de alta temperatura facilita a separação de sal fundido? Aumente sua recuperação de tratamento de escória

- Qual é o mecanismo catalítico da conversão de gás metano na síntese de CNTs de Ni-Co? Domine a Transformação do Carbono