Em sua essência, um forno de sinterização é um forno especializado usado para transformar materiais em pó em uma massa sólida e densa usando calor intenso. Isso é realizado através de um processo chamado sinterização, onde o material é aquecido a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam e se liguem.

O verdadeiro valor de um forno de sinterização reside não apenas no aquecimento, mas na sua capacidade de controlar com precisão o ambiente térmico e atmosférico. Esse controle permite que os fabricantes criem componentes fortes e complexos a partir de materiais — como metais e cerâmicas de alto desempenho — que seriam difíceis de moldar de outra forma.

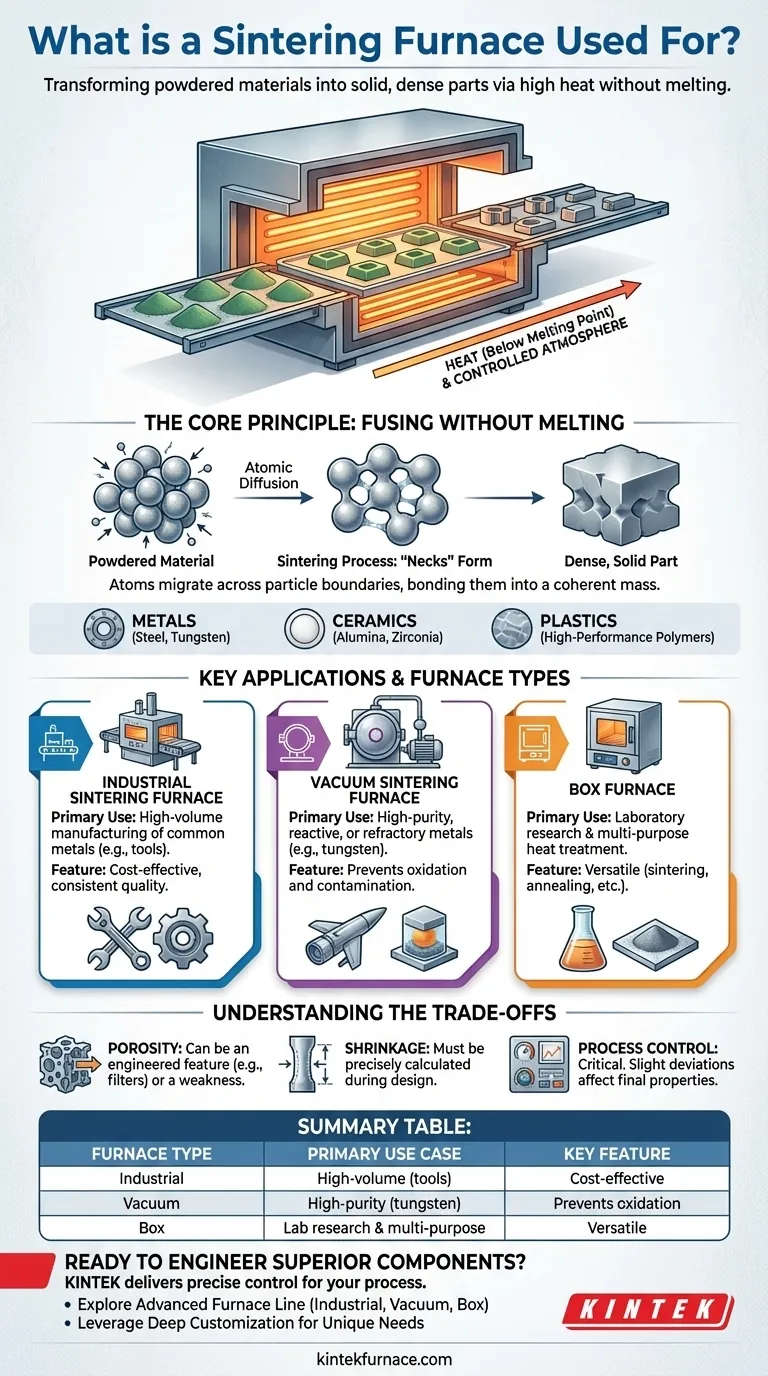

O Princípio Central: Fusão Sem Derreter

Como Funciona a Sinterização

A sinterização é um processo de difusão atômica. Quando o material em pó é aquecido, os átomos nas superfícies das partículas adjacentes tornam-se mais móveis.

Sob temperatura controlada e, por vezes, pressão, esses átomos migram através das fronteiras das partículas, criando "pontes" que crescem até que as partículas se fundam em uma peça sólida e coerente.

O Objetivo: Uma Peça Sólida e Densa

Crucialmente, o material nunca se torna líquido. O processo compacta e liga o pó em uma estrutura sólida que é quase tão densa quanto uma peça feita por fusão e fundição.

Este processo em estado sólido é o que torna a sinterização única e essencial para certas aplicações.

Materiais Que Podem Ser Sinterizados

A sinterização é um processo incrivelmente versátil usado em muitas indústrias. Materiais comuns incluem:

- Metais: Aço inoxidável, tungstênio, molibdênio e várias ligas.

- Cerâmicas: Alumina, zircônia e outras cerâmicas técnicas.

- Plásticos: Certos polímeros de alto desempenho.

Aplicações Principais e Tipos de Fornos

Fabricação Industrial Geral

Para aplicações comuns, um forno de sinterização industrial padrão é usado para produzir uma ampla gama de peças.

Esses fornos são a espinha dorsal para a criação de itens como ferramentas duráveis de aço inoxidável ou componentes metálicos em cartuchos de espingarda, onde o alto volume e a qualidade consistente são fundamentais.

Materiais de Alta Pureza e Refratários

Um forno de sinterização a vácuo é uma variante mais especializada projetada para materiais avançados. Ao realizar o processo de aquecimento no vácuo, ele evita a oxidação e a contaminação.

Isso é fundamental para a sinterização de metais reativos ou refratários (de alto ponto de fusão), como tungstênio e molibdênio, que são usados em pesquisa científica, aeroespacial e aplicações militares. O resultado é um produto final mais puro e de maior desempenho.

Uso Laboratorial Multiuso

Um forno de caixa é um forno de propósito geral frequentemente encontrado em laboratórios e instituições de pesquisa. Embora possa ser usado para sinterização, sua função principal é frequentemente mais ampla.

Esses fornos também são usados para outros processos de tratamento térmico, como recozimento, têmpera e revenimento. Eles são ideais para produção em pequena escala, testes de materiais e pesquisa, onde a versatilidade é mais importante do que a sinterização dedicada de alto volume.

Entendendo as Compensações

A Porosidade Não Pode Ser Ignorada

A sinterização quase sempre deixa algum nível de poros microscópicos na peça final. Embora isso possa ser uma fraqueza, também pode ser projetado como uma característica, por exemplo, na criação de rolamentos autolubrificantes ou filtros.

A Contração Deve Ser Calculada

À medida que o pó se compacta e se funde, a peça geral encolherá. Essa retração deve ser calculada com precisão e considerada durante o projeto inicial do molde e da peça "verde" (não sinterizada) para alcançar as dimensões finais desejadas.

O Controle do Processo é Tudo

As propriedades finais de uma peça sinterizada são extremamente sensíveis à temperatura, tempo e atmosfera. Um pequeno desvio pode levar a um componente fraco ou dimensionalmente impreciso, tornando o controle do processo o fator mais crítico para o sucesso.

Fazendo a Escolha Certa Para Seu Objetivo

O tipo de forno de que você precisa é ditado inteiramente pelo seu material e resultado desejado.

- Se seu foco principal é produzir peças de metal reativo, refratário ou de alta pureza: Um forno de sinterização a vácuo é inegociável para prevenir a oxidação e garantir a integridade do material.

- Se seu foco principal é a fabricação de metais comuns, de alto volume e com bom custo-benefício: Um forno de sinterização industrial padrão é a ferramenta correta para o trabalho.

- Se seu foco principal é pesquisa laboratorial ou tratamento térmico multiuso: Um forno de caixa versátil que inclui capacidade de sinterização fornece a flexibilidade necessária para experimentação.

Ao dominar este processo de fusão em estado sólido, você pode projetar componentes de alto desempenho que são frequentemente impossíveis de criar através da fusão e fundição tradicionais.

Tabela de Resumo:

| Tipo de Forno | Caso de Uso Principal | Característica Principal |

|---|---|---|

| Forno de Sinterização Industrial | Fabricação de alto volume de metais comuns (ex: ferramentas) | Custo-benefício, qualidade consistente |

| Forno de Sinterização a Vácuo | Metais refratários, reativos ou de alta pureza (ex: tungstênio) | Previne oxidação e contaminação |

| Forno de Caixa | Pesquisa laboratorial e tratamento térmico multiuso | Versátil (sinterização, recozimento, etc.) |

Pronto para Projetar Componentes Superiores com Sinterização de Precisão?

Se você está desenvolvendo materiais avançados em um laboratório de pesquisa ou fabricando peças metálicas de alto desempenho, o forno certo é fundamental para o seu sucesso. A experiência da KINTEK em soluções térmicas de alta temperatura oferece o controle preciso que seu processo exige.

- Explore Nossa Linha Avançada de Fornos: Desde Fornos de Sinterização Industriais e a Vácuo robustos até Fornos de Caixa versáteis, temos a solução para seu material e aplicação.

- Aproveite a Profunda Personalização: Nossas fortes capacidades de P&D e fabricação interna nos permitem adaptar sistemas de fornos às suas necessidades exclusivas de experimentação ou produção.

Vamos discutir como um forno de sinterização KINTEK pode se tornar a pedra angular de sua fabricação ou pesquisa. Entre em contato com nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?