O equipamento de Deposição de Camada Atômica (ALD) é essencial para criar as camadas de óxido de alumínio (Al2O3) ultrafinas e densas necessárias para células solares de silício de alta eficiência. Ao depositar esses filmes precisos, o equipamento fornece passivação de campo de carga negativa, que é o principal mecanismo para reduzir a perda de energia na parte traseira da célula.

O valor central da ALD reside em sua capacidade de crescer filmes de Al2O3 de alta qualidade que introduzem um campo de carga negativa. Este campo protege a superfície traseira, reduzindo significativamente a taxa de recombinação e aumentando a eficiência de arquiteturas avançadas como PERC e TOPCon.

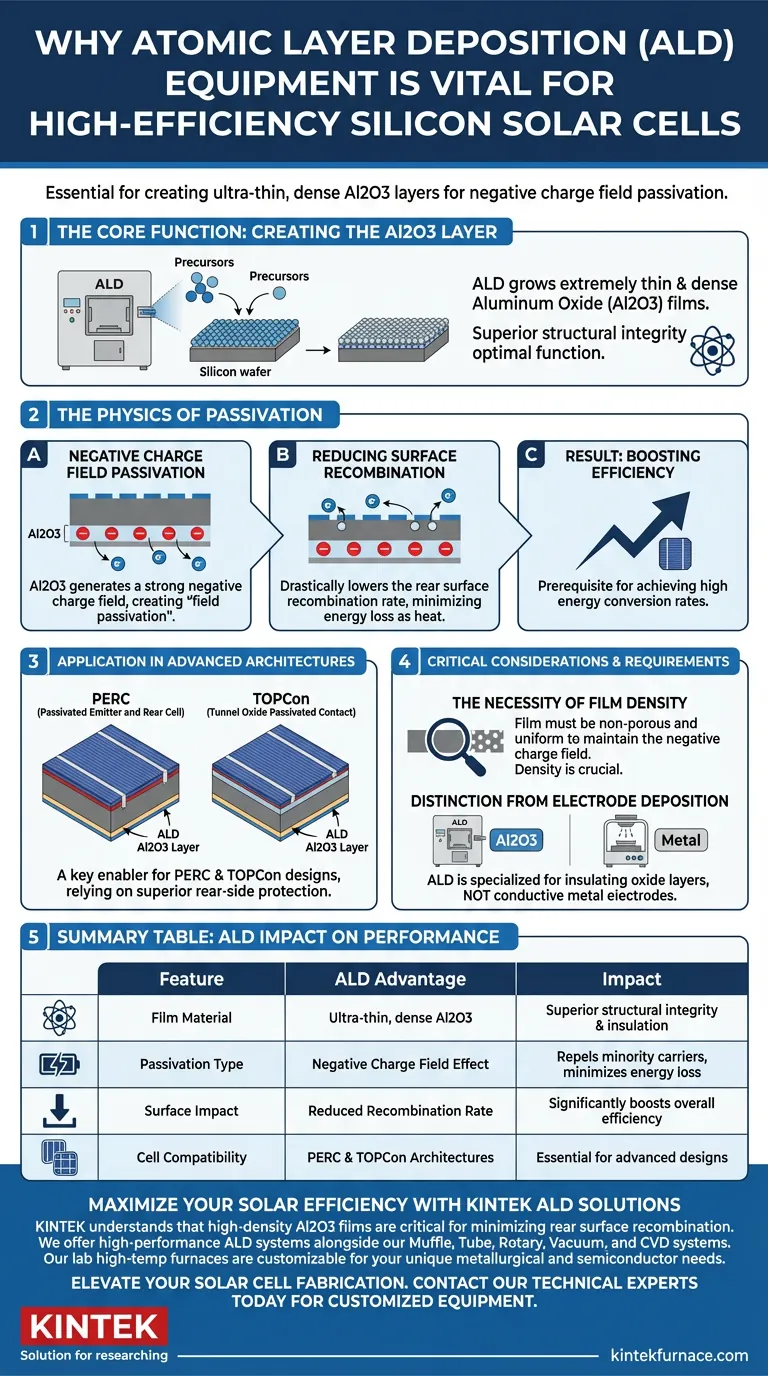

A Física da Passivação

Criação da Camada de Al2O3

A principal função do equipamento ALD neste contexto é o crescimento de filmes de óxido de alumínio (Al2O3).

Ao contrário de outros métodos de deposição, a ALD é capaz de produzir filmes extremamente finos e densos. Essa integridade estrutural é vital para que a camada funcione corretamente dentro do conjunto da célula solar.

Passivação de Campo de Carga Negativa

A vantagem específica do uso de Al2O3 em silício de grau metalúrgico aprimorado é a geração de um campo de carga negativa.

Este efeito de campo fornece o que é conhecido como "passivação de campo". Ele efetivamente repele os portadores minoritários da interface traseira, impedindo que eles se recombinem e sejam perdidos como calor.

Redução da Recombinação de Superfície

Ao repelir portadores através deste campo negativo, a camada cultivada por ALD reduz drasticamente a taxa de recombinação da superfície traseira.

Minimizar essa recombinação é um pré-requisito para alcançar altas taxas de conversão de energia em células de silício modernas.

Aplicação em Arquiteturas Avançadas

Viabilizando PERC e TOPCon

As capacidades da ALD não são apenas teóricas; elas são um requisito de fabricação para projetos específicos de alta eficiência.

Especificamente, esta tecnologia é um facilitador chave para as estruturas PERC (Passivated Emitter and Rear Cell) e TOPCon (Tunnel Oxide Passivated Contact). Esses projetos avançados dependem da proteção superior do lado traseiro que apenas filmes ALD de alta qualidade podem fornecer.

Considerações e Requisitos Críticos

A Necessidade de Densidade do Filme

Embora a ALD seja poderosa, sua eficácia depende inteiramente da qualidade do filme que ela produz.

A camada de Al2O3 deve ser suficientemente densa para manter o campo de carga negativa. Se o equipamento não conseguir produzir uma camada não porosa e uniforme, o efeito de passivação será comprometido e os ganhos de eficiência serão perdidos.

Distinção da Deposição de Eletrodos

É importante distinguir o papel da ALD de outros processos de deposição na fabricação de células solares.

Enquanto a ALD lida com a camada de passivação, outros sistemas (como evaporação a vácuo) são tipicamente necessários para depositar eletrodos metálicos (como ouro) para contatos ôhmicos. A ALD é especializada estritamente para as camadas de óxido isolantes e passivantes, não para os contatos metálicos condutores.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de células de silício de grau metalúrgico aprimorado, considere o seguinte:

- Se o seu foco principal é reduzir a perda de energia: Priorize processos ALD que garantam filmes de Al2O3 de alta densidade para maximizar a passivação de campo de carga negativa.

- Se o seu foco principal são atualizações arquitetônicas (PERC/TOPCon): Certifique-se de que seu equipamento ALD esteja calibrado para produzir as camadas extremamente finas necessárias para se encaixar nessas estruturas de células complexas sem prejudicar o desempenho óptico.

Em última análise, a precisão do seu processo ALD no crescimento de camadas densas de Al2O3 é o fator determinante para minimizar a recombinação traseira e atingir metas de alta eficiência.

Tabela Resumo:

| Recurso | Vantagem do Processo ALD | Impacto no Desempenho da Célula Solar |

|---|---|---|

| Material do Filme | Óxido de Alumínio (Al2O3) ultrafino e denso | Fornece integridade estrutural e isolamento superiores |

| Tipo de Passivação | Efeito de Campo de Carga Negativa | Repele portadores minoritários para minimizar a perda de energia |

| Impacto na Superfície | Taxa de Recombinação Reduzida | Aumenta significativamente a eficiência geral de conversão de energia |

| Compatibilidade da Célula | Arquiteturas PERC e TOPCon | Essencial para a fabricação de projetos avançados de alta eficiência |

Maximize Sua Eficiência Solar com Soluções ALD KINTEK

A precisão em nível atômico é a diferença entre o desempenho padrão e a eficiência líder do setor. Na KINTEK, entendemos que filmes de Al2O3 de alta densidade são críticos para minimizar a recombinação da superfície traseira em arquiteturas PERC e TOPCon.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas ALD de alto desempenho, juntamente com nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de metalurgia e semicondutores, garantindo que suas células de silício aprimoradas atinjam seu potencial máximo.

Pronto para elevar a fabricação de suas células solares? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir seus requisitos de equipamentos personalizados!

Guia Visual

Referências

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Por que um autoclave de aço inoxidável com revestimento de Teflon é necessário para BiVO4? Garanta pureza e alto desempenho

- Por que o titânio é usado como agente de "gettering" na preparação de TiCo1-xCrxSb? Alcance a Pureza na Síntese da Sua Liga

- Como o tamanho das partículas de nano-MgO influencia a dopagem de enxofre em carvão ativado? Otimize a Dopagem para Materiais de Laboratório de Alto Desempenho

- Por que reatores hidrotérmicos de precisão são necessários para a modificação de cascas de nozes? Desbloqueie o Potencial de Energia da Biomassa

- Qual é a função principal de um forno a vácuo para precursores de catalisadores à base de Mo? Garantir a pureza e a integridade dos poros

- Qual é a importância de usar um forno de secagem a vácuo? Otimizar o desempenho do eletrodo de supercapacitor

- Que papel desempenham os fornos de tratamento térmico na fabricação de ferramentas? Desvende a Precisão para Dureza e Durabilidade

- Qual forno é usado para sinterização? Encontre a Solução de Alta Temperatura Certa para Seus Materiais