Reatores hidrotérmicos de precisão são essenciais porque criam o ambiente termoquímico estritamente controlado necessário para modificar efetivamente os materiais de casca de nozes usando soluções ácido-base. Esses dispositivos de grau laboratorial facilitam a remoção parcial de lignina e a quebra das ligações internas entre lignina e celulose, um processo crítico para ativar o potencial de geração de energia do material.

Ao permitir modificações estruturais e químicas precisas, esses reatores aumentam significativamente a densidade de carga superficial do material, que é o principal impulsionador do aumento da produção de energia induzida pela água.

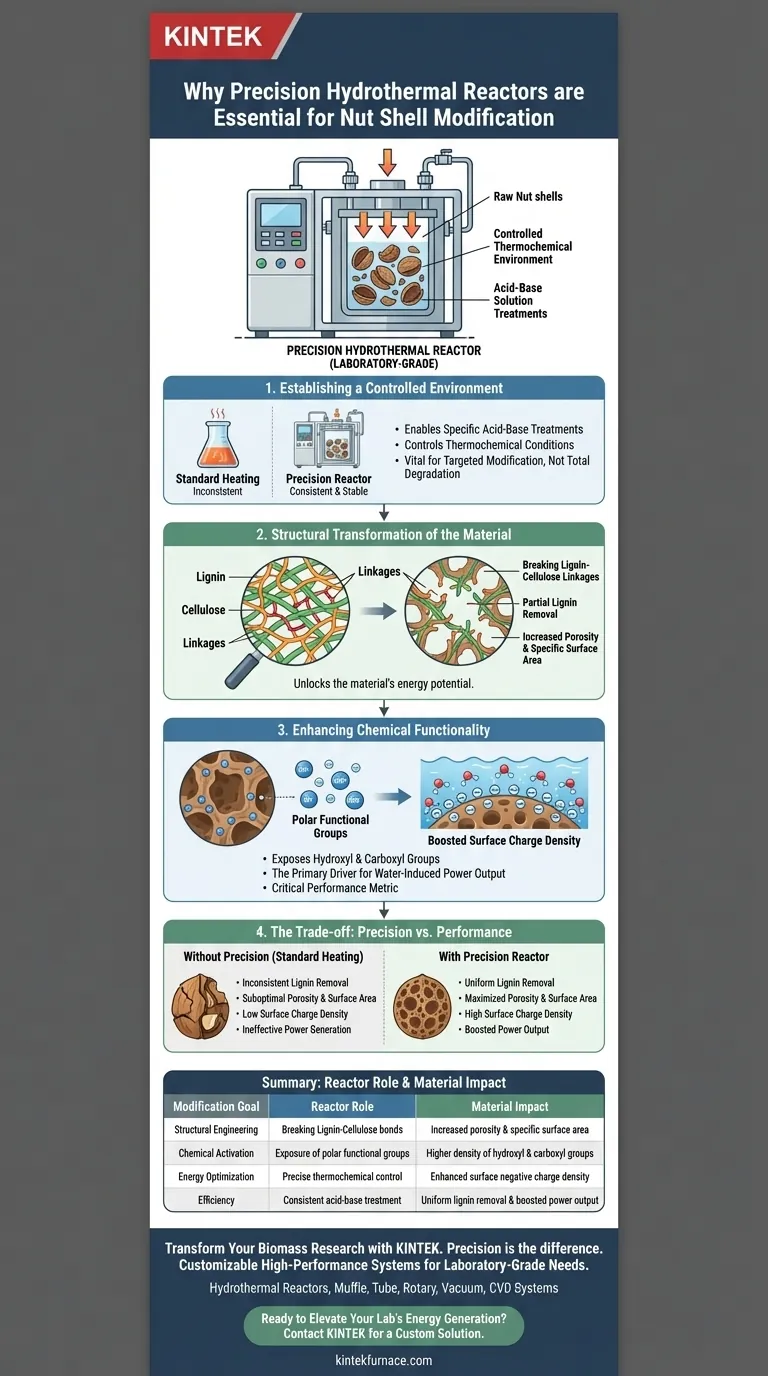

Estabelecendo um Ambiente Controlado

Permitindo Tratamentos Específicos com Soluções Ácido-Base

O papel principal de um reator hidrotérmico de precisão é facilitar tratamentos específicos com soluções ácido-base.

Métodos de aquecimento padrão geralmente carecem da estabilidade necessária para essas reações químicas. Um dispositivo de grau laboratorial garante que o ambiente permaneça consistente durante todo o processo de tratamento.

Controlando Condições Termoquímicas

A modificação de cascas de nozes é um processo termoquímico.

Reatores de precisão mantêm as condições térmicas e químicas exatas necessárias para alterar a biomassa sem destruí-la completamente. Esse equilíbrio é vital para a modificação direcionada em vez da degradação total.

Transformação Estrutural do Material

Quebrando Ligações Lignina-Celulose

O ambiente do reator é projetado para quebrar as ligações internas entre lignina e celulose.

Essa ruptura estrutural é necessária para "desbloquear" o material. Permite a remoção parcial de lignina, que é um passo chave no processamento das cascas de nozes brutas.

Aumentando a Porosidade e a Área Superficial

À medida que as ligações se quebram e a lignina é removida, a arquitetura física do material muda.

Esse processo aumenta significativamente a área superficial específica e a porosidade das cascas de nozes. Uma estrutura mais porosa fornece uma área superficial maior para interação com a água.

Aprimorando a Funcionalidade Química

Expondo Grupos Funcionais Polares

O objetivo final das mudanças estruturais é alterar a química da superfície.

O tratamento expõe mais grupos funcionais polares, especificamente grupos hidroxila e carboxila. Esses grupos geralmente ficam "trancados" na biomassa bruta, mas são tornados acessíveis por meio desse tratamento de precisão.

Aumentando a Densidade de Carga Superficial

A exposição de grupos polares leva a um aprimoramento significativo na densidade de carga negativa superficial.

Esta é a métrica de desempenho crítica. Uma maior densidade de carga negativa se correlaciona diretamente com o aumento da produção de energia induzida pela água, tornando o material um gerador de energia eficaz.

O Trade-off: Precisão vs. Desempenho

O Custo da Inconsistência

Embora reatores de precisão adicionem complexidade ao processo, tentar essa modificação sem eles geralmente leva a uma remoção inconsistente de lignina.

Se as ligações internas não forem quebradas uniformemente, o material não desenvolverá a porosidade necessária.

O Impacto na Geração de Energia

Sem o ambiente controlado, a exposição de grupos hidroxila e carboxila será subótima.

Isso resulta em baixa densidade de carga superficial. Consequentemente, o material não alcançará o aumento desejado na produção de energia, tornando o esforço de modificação ineficaz.

Otimizando o Desempenho do Material

Para garantir que você obtenha os resultados desejados de sua modificação de casca de nozes, aplique os seguintes princípios:

- Se seu foco principal é Engenharia Estrutural: Use reatores de precisão para maximizar a área superficial específica e a porosidade, quebrando efetivamente as ligações lignina-celulose.

- Se seu foco principal é Geração de Energia: Priorize a exposição controlada de grupos hidroxila e carboxila para maximizar a densidade de carga negativa superficial.

O reator hidrotérmico de precisão não é apenas um vaso de aquecimento; é a ferramenta fundamental necessária para converter biomassa bruta em um material funcional de alto desempenho.

Tabela Resumo:

| Objetivo da Modificação | Papel do Reator | Impacto no Material |

|---|---|---|

| Engenharia Estrutural | Quebra de ligações Lignina-Celulose | Aumento da porosidade e área superficial específica |

| Ativação Química | Exposição de grupos funcionais polares | Maior densidade de grupos hidroxila e carboxila |

| Otimização de Energia | Controle termoquímico preciso | Densidade de carga negativa superficial aprimorada |

| Eficiência | Tratamento consistente com ácido-base | Remoção uniforme de lignina e aumento da produção de energia |

Transforme Sua Pesquisa em Biomassa com a KINTEK

A precisão é a diferença entre biomassa bruta e materiais funcionais de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece Reatores Hidrotérmicos de alto desempenho, sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis às suas necessidades específicas de modificação química. Seja otimizando a remoção de lignina ou aumentando a densidade de carga superficial, nossos dispositivos de grau laboratorial fornecem a estabilidade que sua pesquisa exige.

Pronto para elevar as capacidades de geração de energia do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Nazmul Hossain, Y. Zhou. Hydrovoltaic Energy Harvesting From Nut Shells. DOI: 10.1002/eem2.70017

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que o controle preciso da taxa de aquecimento é necessário? Domine o tratamento térmico de carvão ativado com KINTEK

- Por que o argônio é particularmente atraente para aplicações industriais? Desbloqueie Pureza e Estabilidade Econômicas

- Quais são as principais vantagens de usar fornos elétricos em vários setores? Aumente a Eficiência e a Precisão em Seus Processos

- Importância do Layout de NaH2PO2 em V-Ni3S2/NF para Fosforização: Garantindo Dopagem Uniforme em 3D

- Quais são os benefícios de usar um ambiente de vácuo para RCM NSs? Mantenha a Preservação do Material e o Desempenho Catalítico

- Por que um forno de laboratório e o Bálsamo Canadense são usados juntos para lâminas de madeira? Domine as Técnicas Permanentes de Microscopia

- Como os fornos elétricos são aplicados na metalurgia do pó e na impressão 3D? Desbloqueie a Sinterização de Precisão e o Tratamento Térmico

- Quais são os benefícios dos fornos de ciclagem térmica? Aumente a velocidade, a eficiência e a durabilidade