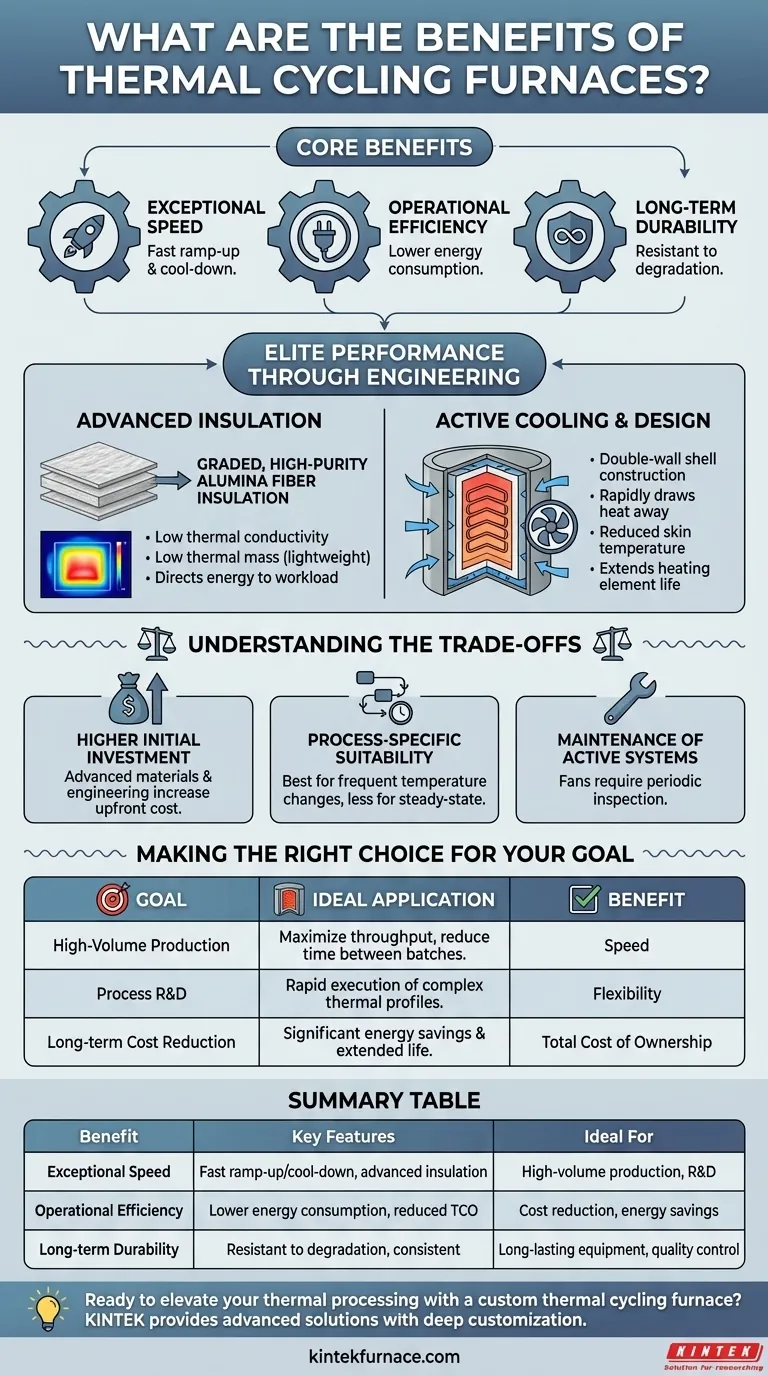

Em sua essência, os fornos de ciclagem térmica fornecem três benefícios primários: velocidade excepcional, eficiência operacional e durabilidade a longo prazo. Eles conseguem isso combinando isolamento avançado e leve com sistemas de resfriamento sofisticados, permitindo tempos extraordinariamente rápidos de aquecimento e resfriamento em comparação com os projetos de fornos tradicionais.

A principal vantagem de um forno de ciclagem térmica não é apenas sua velocidade. É a integração de processamento rápido com menor consumo de energia e maior longevidade do equipamento, criando um impacto significativo tanto na produtividade da produção quanto no custo total de propriedade.

Como os Fornos de Ciclagem Térmica Atingem Desempenho de Elite

Os benefícios únicos desses fornos derivam diretamente de sua engenharia especializada e escolhas de materiais. Cada componente é projetado para minimizar a inércia térmica e maximizar o controle.

O Papel Central do Isolamento Avançado

O desempenho de um forno de ciclagem térmica começa com seu pacote de isolamento. Esses fornos utilizam um isolamento de fibra de alumina de alta pureza e graduado.

Este material é escolhido por duas propriedades críticas: baixa condutividade térmica e baixa massa térmica (peso leve). A baixa condutividade evita que o calor escape, enquanto a baixa massa significa que muito pouca energia é desperdiçada aquecendo as próprias paredes do forno. O resultado é que quase toda a energia é direcionada para a carga de trabalho, permitindo rápidas mudanças de temperatura.

Projetado para Durabilidade e Consistência

O isolamento de fibra de alumina também é altamente resistente a pontos quentes e degradação ao longo do tempo. Isso garante que o forno forneça perfis de aquecimento consistentes e uniformes ciclo após ciclo, o que é crítico para a repetibilidade do processo e o controle de qualidade.

Resfriamento Ativo e Projeto Estrutural

O aquecimento rápido é apenas metade da equação. Para atingir uma ciclagem rápida, um forno também deve esfriar rapidamente. Esses fornos apresentam uma construção de revestimento de parede dupla que permite o resfriamento ativo por ventilador.

Esse projeto força o ar entre as paredes interna e externa, removendo rapidamente o calor da câmara do forno. Isso não apenas permite um resfriamento rápido, mas também mantém a carcaça externa a uma temperatura de superfície reduzida, melhorando a segurança do operador e prolongando a vida útil dos elementos de aquecimento internos, evitando o superaquecimento.

Compreendendo as Trocas

Embora altamente eficazes, os fornos de ciclagem térmica são uma ferramenta especializada. Compreender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Os materiais e a engenharia avançados – como isolamento de fibra de alta pureza e construção de parede dupla – geralmente resultam em um preço de compra inicial mais alto em comparação com os fornos padrão de tijolo ou fibra de parede única.

Adequação Específica ao Processo

O principal benefício é a velocidade. Se o seu processo envolve longas e estáveis manutenções de temperatura com ciclos infrequentes, as vantagens da ciclagem rápida podem ser menos significativas. Esses fornos oferecem valor máximo em aplicações que exigem mudanças frequentes de temperatura.

Manutenção de Sistemas Ativos

A inclusão de ventiladores de resfriamento introduz um sistema mecânico ativo. Como qualquer componente desse tipo, esses ventiladores exigem inspeção e manutenção periódicas para garantir uma operação confiável, adicionando uma etapa não presente em fornos mais simples e resfriados passivamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno exige o alinhamento de suas capacidades com seu objetivo operacional principal.

- Se o seu foco principal é a produção de alto volume: Um forno de ciclagem térmica é ideal para maximizar o rendimento, reduzindo drasticamente o tempo entre os lotes.

- Se o seu foco principal é a pesquisa e desenvolvimento de processos: A capacidade de executar rapidamente perfis térmicos complexos e multifuncionais torna esses fornos excepcionalmente flexíveis para testes e ciência dos materiais.

- Se o seu foco principal é a redução de custos a longo prazo: A economia significativa de energia por ciclo e a vida útil estendida dos componentes podem proporcionar um custo total de propriedade mais baixo que justifica o investimento inicial.

Em última análise, escolher um forno de ciclagem térmica é uma decisão estratégica para aumentar a velocidade, eficiência e controle de suas operações de processamento térmico.

Tabela Resumo:

| Benefício | Principais Características | Ideal para |

|---|---|---|

| Velocidade Excepcional | Tempos rápidos de aquecimento e resfriamento, isolamento avançado | Produção de alto volume, P&D |

| Eficiência Operacional | Menor consumo de energia, custo total de propriedade reduzido | Redução de custos, economia de energia |

| Durabilidade a Longo Prazo | Resistente à degradação, desempenho consistente | Equipamento duradouro, controle de qualidade |

Pronto para elevar seu processamento térmico com um forno de ciclagem térmica personalizado?

Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Entre em contato hoje para discutir como nossas soluções personalizadas podem aumentar sua velocidade, eficiência e durabilidade — vamos otimizar suas operações juntos!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho