Na fabricação de ferramentas, os fornos de tratamento térmico não são uma etapa opcional; eles são o processo crítico que transforma uma peça de metal moldada em um instrumento de alto desempenho. Estes fornos controlam precisamente a temperatura para temperar ou recozer materiais, criando a dureza, tenacidade e resistência ao desgaste específicas necessárias para aplicações exigentes como corte, moldagem e estampagem. Sem este processo térmico controlado, uma ferramenta seria muito macia para manter uma aresta ou muito quebradiça para suportar o estresse operacional.

Um forno de tratamento térmico altera fundamentalmente a estrutura cristalina interna do aço ferramenta. Esta transformação controlada é a única maneira de equilibrar as propriedades conflitantes de dureza (para uma aresta afiada e duradoura) e tenacidade (para resistir a lascas e quebras sob estresse).

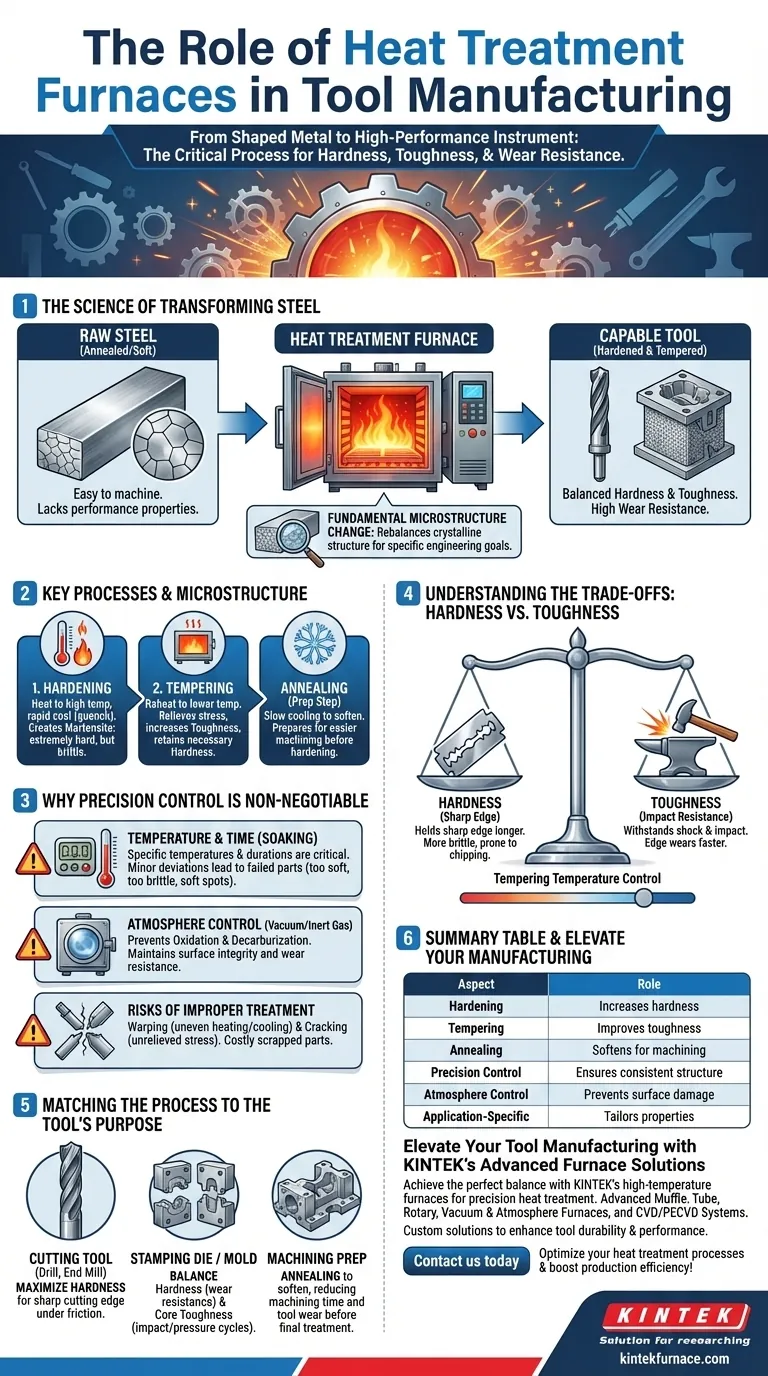

A Ciência da Transformação do Aço

O desempenho final de uma ferramenta é determinado não apenas por sua forma, mas por sua microestrutura interna. O tratamento térmico é a ciência de manipular essa estrutura para atingir um objetivo de engenharia específico.

Do Aço Bruto a uma Ferramenta Capaz

O aço ferramenta bruto é frequentemente entregue em estado recozido, ou amolecido. Isso o torna mais fácil e econômico de usinar, cortar e moldar em sua forma final. No entanto, neste estado macio, ele não possui as propriedades necessárias para funcionar como uma ferramenta.

O Papel da Microestrutura

As propriedades do aço — sua dureza, tenacidade e resistência ao desgaste — são ditadas por sua estrutura cristalina interna, conhecida como microestrutura. O objetivo do tratamento térmico é reorganizar essa microestrutura de maneira precisa e previsível.

Processos Chave: Endurecimento e Têmpera

O processo de duas etapas mais comum envolve endurecimento e têmpera. Primeiro, a ferramenta é aquecida a uma temperatura muito alta e específica e depois resfriada rapidamente (temperada). Isso "congela" o aço em um estado extremamente duro, mas também muito quebradiço, chamado martensita.

Em seguida, a ferramenta é temperada reaquecendo-a a uma temperatura mais baixa. Esta etapa crucial alivia tensões internas e reduz a fragilidade, aumentando a tenacidade da ferramenta, mantendo a dureza necessária.

Recozimento: Preparando para a Usinagem

O Recozimento é um processo separado usado para atingir o efeito oposto. Ao aquecer o aço e depois resfriá-lo muito lentamente, o material torna-se macio e dúctil. Isso é frequentemente feito antes da usinagem para facilitar o processo de conformação, após o qual a peça acabada será submetida a endurecimento e têmpera.

Por Que o Controle de Precisão é Inegociável

O sucesso do tratamento térmico depende da capacidade do forno de executar uma "receita" térmica com absoluta precisão. Pequenas variações podem levar a uma peça completamente falha.

O Impacto da Temperatura

As temperaturas alvo para endurecimento e têmpera são extremamente específicas para a liga de aço utilizada. Um desvio de apenas alguns graus pode resultar em uma ferramenta muito macia, muito quebradiça ou com pontos macios internos, tornando-a inútil.

A Importância do Tempo (Saturar)

A ferramenta deve ser mantida na temperatura alvo por uma duração específica, um processo conhecido como saturação. Isso garante que o calor penetre uniformemente em todo o volume da ferramenta e que a mudança microestrutural desejada seja completa.

A Atmosfera Dentro do Forno

Para ferramentas de alto desempenho, a atmosfera dentro do forno também é crítica. O uso de vácuo ou atmosfera de gás inerte previne a oxidação e a descarbonetação superficial — uma perda de carbono da superfície do aço — o que degradaria o desempenho e a resistência ao desgaste da ferramenta.

Compreendendo as Compensações

O tratamento térmico não se trata de maximizar uma única propriedade; trata-se de alcançar o equilíbrio ideal para uma aplicação específica. A compreensão dessas compensações é fundamental para o projeto de ferramentas.

Dureza vs. Tenacidade

Esta é a principal compensação na fabricação de ferramentas. Uma ferramenta mais dura mantém uma aresta afiada por mais tempo, mas é mais quebradiça e propensa a lascar sob choque. Uma ferramenta mais tenaz pode suportar impactos, mas sua aresta pode desgastar-se mais rapidamente. A temperatura de têmpera controla diretamente esse equilíbrio.

O Risco de Tratamento Inadequado

Um ciclo de tratamento térmico mal executado é dispendioso. As falhas mais comuns são o empenamento devido ao aquecimento ou resfriamento desigual, e o rachamento devido a tensões internas não aliviadas. Isso pode descartar uma peça que já passou por usinagem cara e demorada.

Custo e Produtividade

O tratamento térmico é um processo intensivo em energia e muitas vezes demorado. Os fornos representam um investimento de capital significativo e seu tempo de ciclo operacional pode ser um gargalo no fluxo de trabalho geral de produção. No entanto, esse custo é essencial para criar uma ferramenta que funcione de forma confiável.

Combinando o Processo com o Propósito da Ferramenta

O protocolo de tratamento térmico correto é determinado inteiramente pela função pretendida da ferramenta.

- Se o seu foco principal é uma ferramenta de corte (por exemplo, uma broca ou fresa): O tratamento térmico deve maximizar a dureza para manter uma aresta de corte afiada sob atrito e altas temperaturas, mesmo à custa de alguma tenacidade.

- Se o seu foco principal é uma matriz de estampagem ou molde: O tratamento deve equilibrar alta dureza superficial para resistência ao desgaste com significativa tenacidade do núcleo para suportar milhões de ciclos de impacto e pressão sem rachar.

- Se o seu foco principal é preparar o aço para usinagem complexa: O processo chave é o recozimento, que amolece o material para reduzir o tempo de usinagem, o desgaste da ferramenta e o custo total de fabricação antes do ciclo final de endurecimento.

Em última análise, dominar o processo de tratamento térmico é o que separa um objeto de metal simples de uma ferramenta industrial durável e de alta precisão.

Tabela Resumo:

| Aspecto | Papel na Fabricação de Ferramentas |

|---|---|

| Endurecimento | Aumenta a dureza por aquecimento e resfriamento rápido para formar martensita. |

| Têmpera | Reduz a fragilidade, melhora a tenacidade após o endurecimento. |

| Recozimento | Amolece o aço para facilitar a usinagem antes do tratamento final. |

| Controle de Precisão | Garante temperatura e tempo exatos para microestrutura consistente. |

| Controle de Atmosfera | Previne oxidação e descarbonetação em ambientes de vácuo ou gás inerte. |

| Específico da Aplicação | Adapta o equilíbrio de dureza vs. tenacidade para ferramentas de corte, moldagem ou estampagem. |

Eleve a Fabricação de Suas Ferramentas com as Soluções Avançadas de Fornos da KINTEK

Lutando para alcançar o equilíbrio perfeito de dureza e tenacidade em suas ferramentas? A KINTEK é especializada em fornos de alta temperatura projetados para tratamento térmico de precisão. Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios soluções avançadas como fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos, aprimorando a durabilidade e o desempenho das ferramentas.

Entre em contato conosco hoje para discutir como nossos sistemas de fornos personalizados podem otimizar seus processos de tratamento térmico e aumentar sua eficiência de produção!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como manter um elemento de aquecimento? Prolongue a sua vida útil e garanta a segurança com os devidos cuidados

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo