Em sua essência, o equipamento usado para este processo é chamado de forno de sinterização. Esta é uma ampla categoria de fornos de alta temperatura projetados para aquecer pós compactados a pouco abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e se densifiquem. Dependendo do material e da aplicação, pode ser um forno de sinterização a vácuo especializado, um forno de zircônia para trabalhos odontológicos ou um forno de esteira contínuo para produção industrial.

O tipo específico de forno de sinterização é menos importante do que sua função. O requisito crítico é um forno que possa fornecer controle de temperatura extremamente preciso e uma atmosfera controlada (como vácuo) para evitar contaminação e atingir a densidade e resistência desejadas do material.

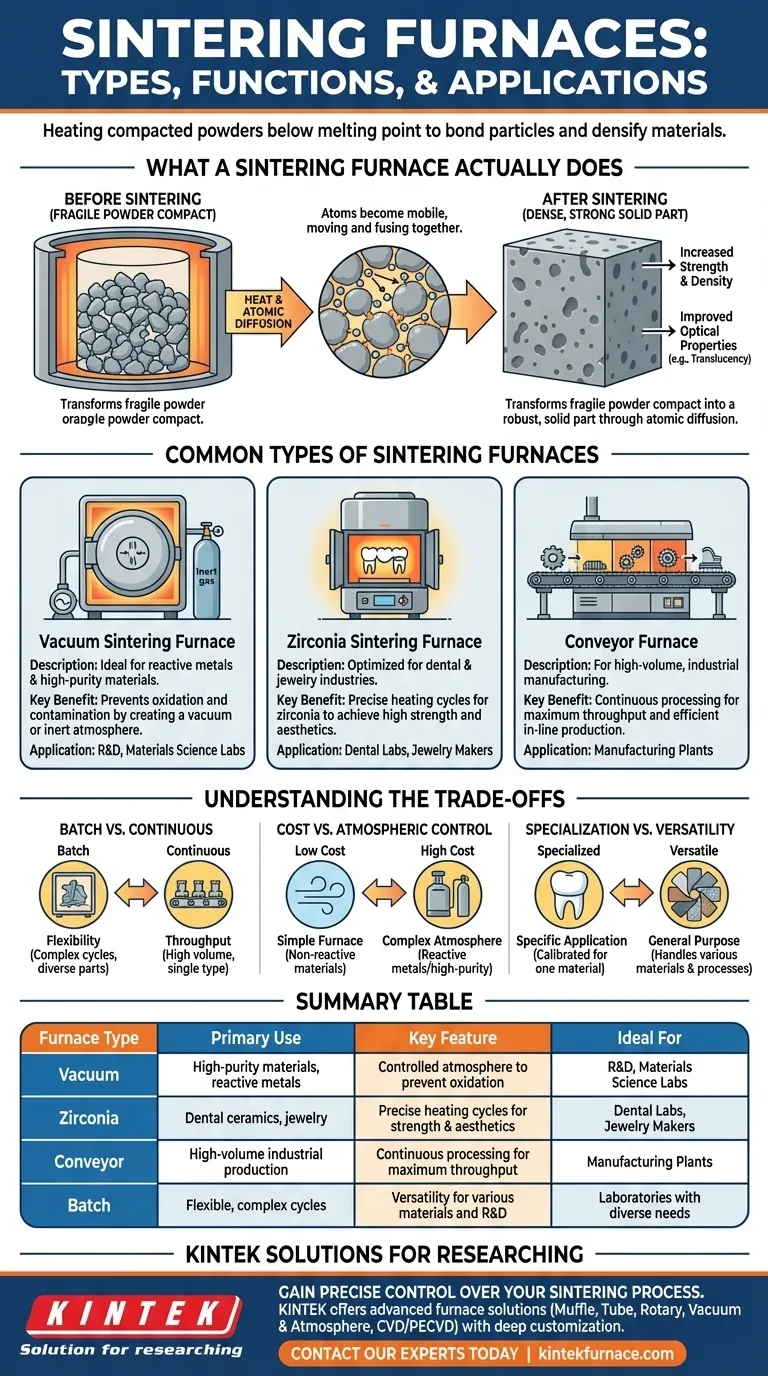

O Que um Forno de Sinterização Realmente Faz

O propósito de um forno de sinterização não é fundir um material, mas mudar fundamentalmente sua estrutura em nível atômico. Este processo é o que transforma um compacto de pó frágil em uma peça robusta e sólida.

A Função Principal: Difusão Atômica

A sinterização funciona aquecendo um material a uma temperatura onde seus átomos se tornam móveis o suficiente para se mover, ou difundir, através dos limites das partículas individuais.

Esse movimento atômico permite que as partículas de pó separadas se fundam, eliminando os espaços vazios, ou poros, entre elas. O material nunca se torna líquido.

Os Objetivos Chave: Aumentar a Resistência e a Densidade

À medida que os vazios são eliminados, a peça se torna significativamente mais densa e mecanicamente forte.

Para materiais como a zircônia, este processo também melhora as propriedades ópticas, como a translucidez, que é crítica para aplicações em odontologia e joalheria.

Tipos Comuns de Fornos de Sinterização

Embora todos os fornos de sinterização compartilhem o mesmo objetivo básico, eles são frequentemente especializados para diferentes materiais, escalas de produção e requisitos atmosféricos.

O Forno de Sinterização a Vácuo

Este é um dos tipos mais comuns e versáteis, projetado para aquecer materiais em vácuo ou em uma atmosfera de gás inerte controlada.

O principal benefício do vácuo é prevenir a oxidação e a contaminação. Muitos pós metálicos são altamente reativos com o oxigênio em altas temperaturas, e um ambiente a vácuo protege sua pureza, prevenindo defeitos no produto final.

O Forno de Sinterização de Zircônia

Este é um forno altamente especializado usado nas indústrias odontológica e de joalheria para processar zircônia, uma cerâmica de alto desempenho.

Esses fornos são otimizados para as temperaturas extremas e ciclos de aquecimento precisos necessários para sinterizar adequadamente a zircônia, garantindo que ela atinja sua renomada resistência, durabilidade e propriedades estéticas.

O Forno de Esteira

Também conhecido como forno contínuo, este tipo é usado para fabricação industrial de alto volume.

Em vez de processar peças em lotes individuais, uma esteira transportadora move continuamente os componentes através de diferentes zonas de aquecimento e resfriamento. Isso permite um processo de produção eficiente e em linha, muitas vezes acoplado diretamente a prensas de compactação de pó.

Compreendendo as Trocas

A escolha de um forno envolve equilibrar o rendimento, a compatibilidade do material e o custo. A escolha certa para um laboratório de pesquisa é frequentemente diferente daquela para o chão de fábrica.

Processamento em Lotes vs. Contínuo

Um forno em lote (como um forno a vácuo ou de zircônia) oferece alta flexibilidade. É ideal para ciclos de aquecimento complexos, pesquisa e desenvolvimento, ou produção de uma variedade de peças diferentes.

Um forno de esteira contínuo prioriza o rendimento acima de tudo. É muito mais eficiente para a produção em massa de um único tipo de peça, mas carece da flexibilidade de um forno em lote.

Custo vs. Controle Atmosférico

A capacidade de criar um alto vácuo ou usar uma atmosfera protetora específica adiciona custo e complexidade significativos a um forno.

Para materiais não reativos sinterizados no ar, um forno mais simples e menos caro pode ser suficiente. No entanto, para metais reativos ou cerâmicas de alta pureza onde a contaminação arruinaria a peça, o investimento em um forno a vácuo é inegociável.

Especialização vs. Versatilidade

Um forno de zircônia especializado é perfeitamente calibrado para o fluxo de trabalho de um laboratório odontológico, mas é inadequado para um laboratório de ciência de materiais que experimenta vários metais. Um forno a vácuo de uso mais geral oferece maior versatilidade para lidar com diferentes materiais e processos.

Fazendo a Escolha Certa para Seu Objetivo

Seu objetivo específico dita qual tipo de forno de sinterização é mais apropriado.

- Se seu foco principal são materiais de alta pureza ou metais reativos: Um forno de sinterização a vácuo é essencial para prevenir a oxidação e garantir a integridade estrutural da peça final.

- Se seu foco principal é a produção padronizada de alto volume: Um forno de esteira contínuo oferece o maior rendimento e o fluxo de trabalho mais eficiente.

- Se seu foco principal é um material específico como cerâmicas dentárias: Um forno de sinterização de zircônia especializado é calibrado para fornecer resultados consistentes e de alta qualidade para essa aplicação.

Em última análise, selecionar o forno certo é sobre obter controle preciso sobre as propriedades finais do material.

Tabela Resumo:

| Tipo de Forno | Uso Principal | Característica Chave | Ideal Para |

|---|---|---|---|

| Forno de Sinterização a Vácuo | Materiais de alta pureza, metais reativos | Atmosfera controlada para prevenir oxidação | P&D, Laboratórios de Ciência de Materiais |

| Forno de Sinterização de Zircônia | Cerâmicas dentárias, joalheria | Ciclos de aquecimento precisos para resistência e estética | Laboratórios Odontológicos, Joalheiros |

| Forno de Esteira | Produção industrial de alto volume | Processamento contínuo para rendimento máximo | Fábricas |

| Forno em Lote | Ciclos flexíveis e complexos | Versatilidade para vários materiais e P&D | Laboratórios com diversas necessidades |

Obtenha Controle Preciso Sobre Seu Processo de Sinterização

Escolher o forno de sinterização certo é crítico para alcançar a densidade, resistência e propriedades desejadas em seu produto final. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas.

Nossa linha diversificada de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda. Se você precisa de um forno a vácuo de alta pureza para metais reativos, um forno de zircônia especializado para aplicações odontológicas ou um sistema de esteira de alto rendimento para produção industrial, podemos fornecer uma solução precisa.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de sinterização e deixe-nos ajudá-lo a construir o forno perfeito para seus objetivos.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório