A importância de usar um forno de secagem a vácuo reside em sua capacidade de condicionar completamente o eletrodo em nível microscópico. Ele funciona extraindo ar, solventes residuais e umidade das profundezas dos microporos das folhas do eletrodo sob temperaturas controladas. Crucialmente, fazer isso a vácuo impede a oxidação de materiais delicados que frequentemente ocorre durante o aquecimento convencional, garantindo que o material retenha sua integridade química.

Ao eliminar barreiras microscópicas e prevenir a oxidação, a secagem a vácuo garante que o eletrólito possa penetrar completamente na estrutura do eletrodo. Essa infiltração profunda é o fator crítico para minimizar a resistência interfacial e maximizar a eficiência de transferência de energia do supercapacitor.

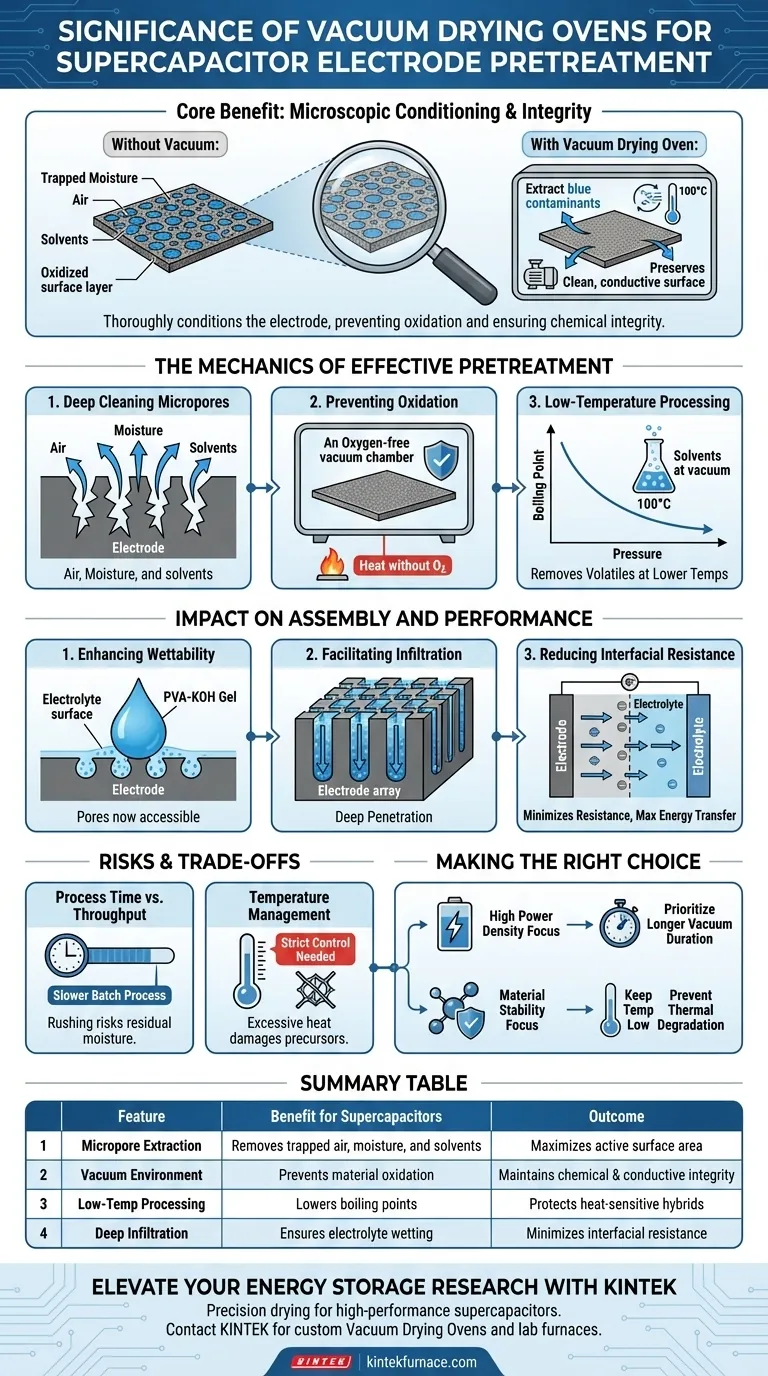

A Mecânica do Pré-Tratamento Eficaz

Limpeza Profunda de Microporos

Os materiais de eletrodo são porosos por design para maximizar a área de superfície. No entanto, esses microporos frequentemente retêm ar, umidade e solventes remanescentes da fabricação. Um forno de secagem a vácuo cria um diferencial de pressão que extrai fisicamente esses contaminantes das partes mais profundas da estrutura do material.

Prevenção da Oxidação

Métodos de secagem padrão dependem de calor, que pode reagir com o oxigênio no ar para degradar a superfície do eletrodo. O ambiente a vácuo remove o oxigênio, permitindo que você aplique o calor necessário para secar as folhas sem desencadear a oxidação. Isso preserva a superfície condutora imaculada necessária para alto desempenho.

Processamento a Baixa Temperatura

O vácuo diminui o ponto de ebulição de solventes e água. Isso significa que você pode remover componentes voláteis em temperaturas mais baixas (por exemplo, 100°C). Isso é vital para materiais híbridos orgânico-inorgânicos que podem se deteriorar ou perder sua integridade estrutural sob calor mais elevado.

Impacto na Montagem e Desempenho

Aprimoramento da Molhabilidade

Para que um supercapacitor funcione, o eletrólito deve entrar em contato com o material ativo. Se os poros estiverem bloqueados por ar ou umidade, o eletrólito não pode entrar. A secagem a vácuo garante que as superfícies ativas estejam totalmente acessíveis, permitindo que eletrólitos viscosos — como géis de PVA-KOH — molhem efetivamente a superfície.

Facilitação da Infiltração

Além do simples contato superficial, o eletrólito precisa infiltrar os arranjos do eletrodo. Um eletrodo completamente seco e evacuado permite que o eletrólito em gel infiltre completamente a estrutura porosa. Isso maximiza o efeito de capacitância de "camada dupla".

Redução da Resistência Interfacial

O principal inimigo da eficiência do supercapacitor é a resistência na interface entre o eletrodo e o eletrólito. Ao garantir a infiltração profunda e uma superfície limpa, a secagem a vácuo reduz significativamente a resistência interfacial. Isso leva a uma melhor densidade de potência e ciclos de carga/descarga mais eficientes.

Compreendendo os Riscos e Compromissos

Tempo de Processo vs. Vazão

A secagem a vácuo é inerentemente mais lenta do que a secagem contínua ao ar, pois requer um ambiente de lote selado para atingir baixa pressão. A pressa nesta etapa é um erro comum. Se a duração do vácuo for muito curta, a umidade residual permanecerá nas profundezas dos poros, anulando os benefícios do processo.

Gerenciamento de Temperatura

Embora o vácuo permita temperaturas mais baixas, o calor excessivo ainda pode danificar precursores sensíveis. Mesmo a vácuo, você deve controlar rigorosamente o perfil de temperatura para manter a estrutura de pó solto desejada ou a integridade da folha. O superaquecimento pode colapsar os poros que você está tentando limpar.

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a utilidade da secagem a vácuo para sua aplicação específica, considere o seguinte:

- Se seu foco principal é Alta Densidade de Potência: Priorize a duração do ciclo de vácuo para garantir a secura absoluta, o que cria a menor resistência interfacial possível.

- Se seu foco principal é Estabilidade do Material: Concentre-se em manter a temperatura de secagem o mais baixa possível (aproveitando o vácuo) para prevenir a degradação térmica de componentes orgânicos.

A precisão do seu processo de secagem dita diretamente a área de superfície acessível e a eficiência do seu dispositivo de armazenamento de energia final.

Tabela Resumo:

| Recurso | Benefício para Supercapacitores | Resultado |

|---|---|---|

| Extração de Microporos | Remove ar, umidade e solventes retidos | Maximiza a área de superfície ativa |

| Ambiente a Vácuo | Previne a oxidação do material em altas temperaturas | Mantém a integridade química e condutiva |

| Processamento a Baixa Temperatura | Diminui os pontos de ebulição de solventes voláteis | Protege híbridos orgânico-inorgânicos sensíveis ao calor |

| Infiltração Profunda | Garante que os eletrólitos (por exemplo, PVA-KOH) molhem a estrutura | Minimiza a resistência interfacial |

Eleve Sua Pesquisa de Armazenamento de Energia com a KINTEK

A secagem de precisão é a base de supercapacitores de alto desempenho. Na KINTEK, entendemos que mesmo a umidade microscópica pode comprometer sua densidade de energia. Nossos Fornos de Secagem a Vácuo avançados são projetados para fornecer o aquecimento uniforme e os ambientes de vácuo profundo necessários para preservar materiais de eletrodo delicados, garantindo ao mesmo tempo a infiltração completa do eletrólito.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades exclusivas de ciência de materiais.

Pronto para reduzir a resistência interfacial e maximizar a eficiência do seu laboratório? Entre em contato conosco hoje para encontrar sua solução personalizada!

Guia Visual

Referências

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens de usar o método foil-fiber-foil para placas SiC/TB8? Produção Eficiente de Compósitos SiC/TB8

- Como um forno de secagem por ar forçado contribui para a transformação de resinas precursoras de GaN? Garanta a Uniformidade do Material

- Quais são as vantagens de usar um sistema de ativação por micro-ondas? Desbloqueie Porosidade Superior e Ativação 90% Mais Rápida

- Qual é a função de um moinho de bolas planetário na produção de magnésio? Alcançar Eficiência Máxima de Reação

- Qual é o principal objetivo da recozimento? Um Guia para Controlar as Propriedades do Material

- Que ambientes de processo chave um sistema de Epitaxia por Feixe Molecular (MBE) fornece? Otimizar o Crescimento de Filmes Finos de CaF2

- Qual é o benefício de acessar guias técnicos de fornos? Otimize sua pesquisa com dados precisos de equipamentos

- Qual é a função do resfriamento rápido após o tratamento térmico de alta temperatura? Controle Microestrutural Mestre AlSi10Mg