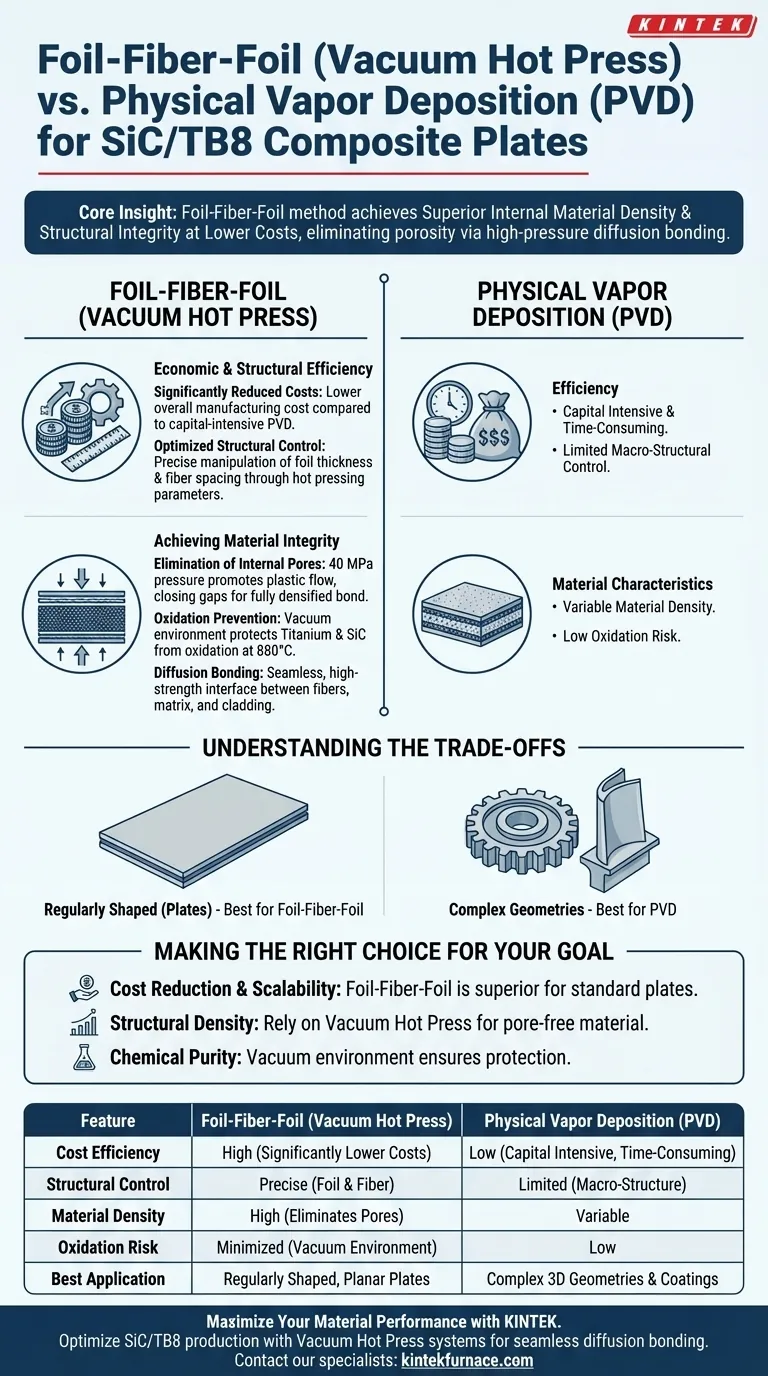

O método foil-fiber-foil combinado com uma prensa a quente a vácuo oferece uma vantagem distinta em eficiência econômica e controle estrutural sobre a Deposição Física de Vapor (PVD). Essa abordagem reduz significativamente os custos de produção, ao mesmo tempo que permite uma regulação precisa da macroestrutura do compósito, incluindo a espessura da folha e o espaçamento das fibras, tornando-a ideal para placas SiC/TB8 de formato regular.

Insight Principal: A técnica foil-fiber-foil não é apenas uma medida de economia de custos; é um método para alcançar uma densidade superior do material interno. Ao utilizar a ligação por difusão de alta pressão, elimina a porosidade e garante a integridade estrutural da matriz sem o alto custo associado aos processos de deposição de vapor.

Eficiência Econômica e Estrutural

Custos Significativamente Reduzidos

A vantagem mais imediata do método foil-fiber-foil é sua eficiência econômica. Comparado ao processo de Deposição Física de Vapor (PVD), que exige alto investimento de capital e tempo, o uso de uma prensa a quente a vácuo reduz drasticamente o custo geral de fabricação de placas compósitas.

Controle Estrutural Otimizado

Este método concede aos fabricantes um controle excepcional sobre a arquitetura interna do compósito. Ao ajustar os parâmetros de prensagem a quente, você pode manipular convenientemente a espessura da folha e o espaçamento das fibras.

Organização Macroestrutural

Além das camadas individuais, o processo facilita uma melhor organização da estrutura geral do material. Isso garante que as placas SiC/TB8 resultantes atendam a requisitos mecânicos específicos por meio do arranjo preciso dos componentes de fibra e matriz.

Alcançando a Integridade do Material

Eliminação de Poros Internos

A prensa a quente a vácuo aplica pressão substancial (por exemplo, 40 MPa) ao laminado. Essa pressão promove o fluxo plástico no metal da matriz, fechando efetivamente as lacunas e eliminando os poros internos para criar uma ligação totalmente densificada.

Prevenção de Oxidação

O ambiente de alta temperatura (880°C) necessário para a ligação cria um risco de degradação do material. No entanto, o ambiente a vácuo da prensa a quente impede eficazmente a oxidação tanto da matriz de liga de titânio quanto das fibras de carboneto de silício durante o processamento.

Ligação por Difusão

A combinação de calor e pressão facilita a ligação por difusão. Isso resulta em uma interface contínua e de alta resistência entre as fibras, a matriz e os materiais de revestimento, o que é crucial para o desempenho de suporte de carga do compósito.

Compreendendo as Compensações

Limitações Geométricas

Embora altamente eficaz para placas, este método é especificamente notado como adequado para compósitos de formato regular.

A dependência da aplicação de pressão uniforme por meio de uma prensa torna-o menos adaptável a geometrias 3D complexas, não planares ou altamente intrincadas em comparação com métodos de deposição que podem revestir superfícies irregulares.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a redução de custos e a escalabilidade: O método foil-fiber-foil é superior ao PVD, oferecendo custos operacionais significativamente mais baixos para a produção de placas padrão.

- Se o seu foco principal é a densidade estrutural: Confie na prensa a quente a vácuo para induzir fluxo plástico e ligação por difusão, garantindo um material densificado e livre de poros.

- Se o seu foco principal é a pureza química: O ambiente a vácuo é essencial para proteger a matriz de titânio e as fibras de SiC contra oxidação em altas temperaturas de processamento.

Ao priorizar o método foil-fiber-foil para aplicações planares, você alcança um equilíbrio entre alta qualidade de material e viabilidade econômica que o PVD não consegue igualar para este caso de uso específico.

Tabela Resumo:

| Característica | Foil-Fiber-Foil (Prensa a Quente a Vácuo) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Eficiência de Custo | Alta (Custos de produção significativamente mais baixos) | Baixa (Exige alto investimento de capital e tempo) |

| Controle Estrutural | Controle preciso da espessura da folha e espaçamento das fibras | Controle limitado sobre a macroestrutura |

| Densidade do Material | Alta (Elimina poros via pressão de 40 MPa) | Variável |

| Risco de Oxidação | Minimizado (Ambiente a vácuo controlado) | Baixo |

| Melhor Aplicação | Placas compósitas de formato regular e planar | Geometrias 3D complexas e revestimentos |

Maximize o Desempenho do Seu Material com a KINTEK

Pronto para otimizar sua produção de compósitos SiC/TB8? A KINTEK fornece sistemas de Prensa a Quente a Vácuo líderes do setor e soluções de fornos de alta temperatura projetados para eliminar a porosidade e garantir uma ligação por difusão contínua. Com suporte de P&D e fabricação especializados, oferecemos sistemas personalizáveis de Vácuo, Mufla, Tubo e CVD adaptados às suas necessidades exclusivas de laboratório ou industriais.

Reduza seus custos de produção e alcance densidade de material superior hoje mesmo. Entre em contato com nossos especialistas agora para encontrar o sistema perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Por que o resfriamento imediato é necessário após o tratamento CTS de carbono mesoporoso? Preserve a Estrutura Atômica do Seu Material

- Por que a folha de alumínio é usada durante a selenização e a carbonização? Otimize a Síntese Superior de Nanopartículas de ZnSe

- Como o tratamento térmico do aço ferramenta NC6 (1.2063) afeta seu desempenho? Otimização de Ferramentas SPIF Chave

- Como um campo de fluxo turbulento influencia o tempo de residência do combustível de amônia pura dentro de uma fornalha? Maximize a Eficiência

- Como a faixa de 1600°C influencia a microestrutura da biomassa? Transformando Carbono em Grafite de Alto Desempenho

- Como um Forno Bridgman Vertical de alta precisão facilita o crescimento de ZnGeP2? Domine a Produção de Cristais Únicos

- Como os fornos de alta temperatura influenciam a sinterização de LTO? Otimize o desempenho do titanato de lítio por meio de controle de precisão

- Quais são os requisitos operacionais específicos do equipamento para o processo SRS? Desbloqueie a Engenharia de Tensão Precisa