O resfriamento imediato é a variável definidora que dita a qualidade final do material tratado por Choque Térmico de Carbono (CTS). Ao reduzir rapidamente a temperatura, você efetivamente "congela" a estrutura atômica em seu estado ideal de alta temperatura, impedindo que o material retorne a uma configuração menos desejável.

O propósito central do resfriamento imediato é fixar uma estrutura altamente grafítica e com poucos defeitos antes que o resfriamento natural a altere. Este ciclo térmico rápido é a única maneira de inibir o crescimento excessivo de grãos, ao mesmo tempo em que preserva as características mesoporosas nanométricas críticas do material.

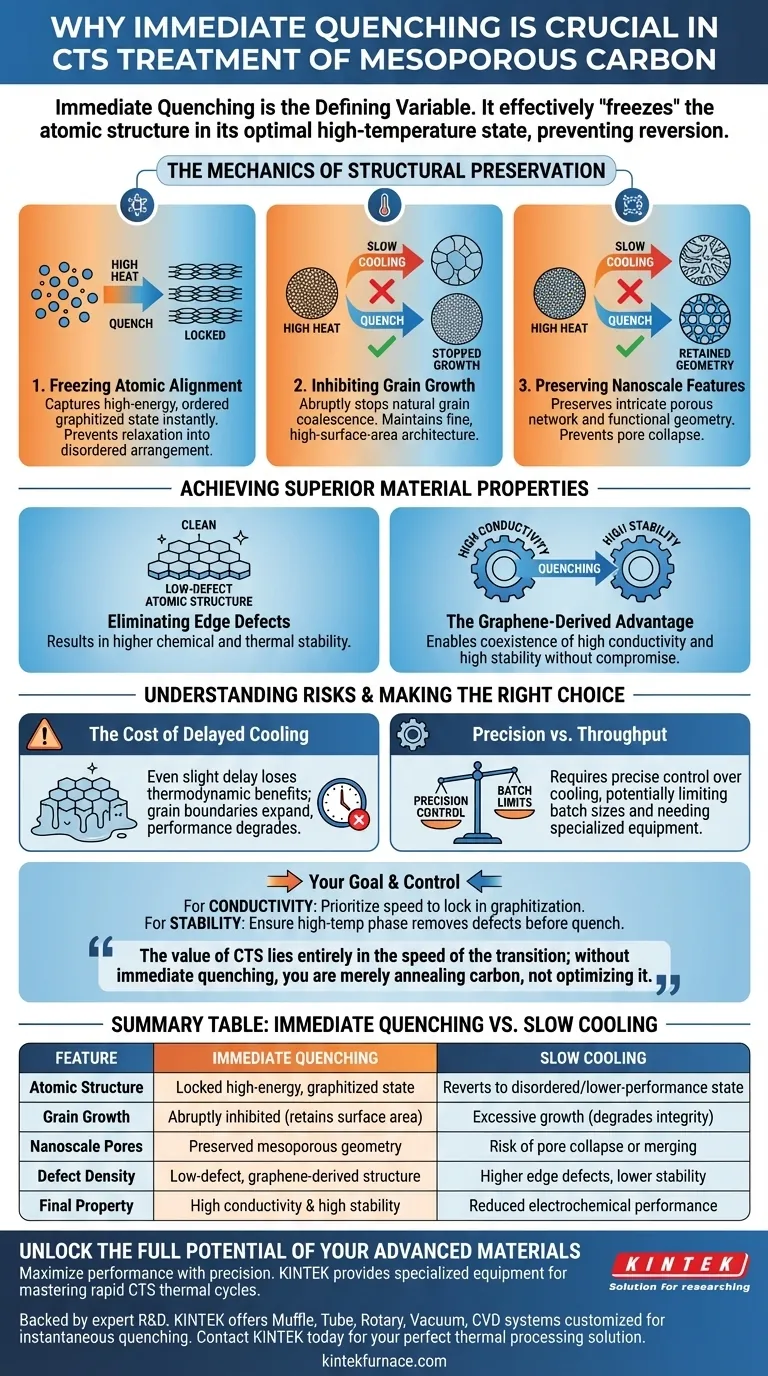

A Mecânica da Preservação Estrutural

Congelando o Alinhamento Atômico

Durante a fase de alta temperatura do CTS, os átomos de carbono se organizam em uma estrutura altamente grafítica. Esse alinhamento é responsável pela condutividade elétrica superior.

O resfriamento imediato atua como um freio súbito no movimento atômico. Ele captura instantaneamente esse estado ordenado de alta energia, garantindo que o carbono não relaxe para uma disposição desordenada ou de menor desempenho.

Inibindo o Crescimento de Grãos

O calor naturalmente incentiva os grãos dentro do material a se coalescerem e crescerem. Se o material fosse permitido a esfriar lentamente, ocorreria crescimento excessivo de grãos.

Grãos grandes inevitavelmente degradam a área superficial e a integridade estrutural do material. O resfriamento interrompe abruptamente esse crescimento, mantendo a arquitetura fina e de alta área superficial necessária para aplicações de alto desempenho.

Preservando Características Nanométricas

A utilidade deste carbono depende muito de suas características mesoporosas. Estes são minúsculos poros nanométricos que fornecem uma vasta área superficial.

Processos de resfriamento lento ameaçam colapsar ou fundir esses poros. O resfriamento rápido preserva a intrincada rede porosa, garantindo que o material retenha sua geometria funcional.

Alcançando Propriedades Superiores do Material

Eliminando Defeitos de Borda

O processamento padrão frequentemente deixa materiais de carbono com imperfeições estruturais conhecidas como defeitos de borda. O processo CTS, adaptado com resfriamento imediato, cria uma estrutura atômica com poucos defeitos.

O resultado é um material "mais limpo" no nível atômico. Isso se traduz diretamente em maior estabilidade química e térmica no produto final.

A Vantagem Derivada do Grafeno

Quando executado corretamente, este processo produz carbono mesoporoso derivado do grafeno. Esta classificação específica de carbono é muito procurada porque une duas propriedades geralmente conflitantes.

Ele oferece alta condutividade (devido à grafitação) juntamente com alta estabilidade (devido à falta de defeitos). Apenas o choque térmico do resfriamento imediato permite que essas duas propriedades coexistam sem compromisso.

Compreendendo os Riscos do Processo

O Custo do Resfriamento Atrasado

A principal armadilha neste processo é a falta de velocidade. Se o resfriamento não for instantâneo, os benefícios termodinâmicos são perdidos.

Mesmo um pequeno atraso permite que as fronteiras de grão se expandam. Isso resulta em um material que pode parecer semelhante macroscopicamente, mas carece do desempenho condutivo e estrutural do carbono verdadeiramente tratado por CTS.

Precisão vs. Produção

Alcançar essa ciclagem térmica ultrarrápida requer controle preciso sobre o meio de resfriamento e o tempo.

Isso adiciona complexidade ao processo de fabricação. O requisito rigoroso de quedas de temperatura imediatas pode limitar os tamanhos de lote ou exigir equipamentos especializados em comparação com os métodos padrão de recozimento com resfriamento lento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios do carbono tratado por CTS, você deve alinhar seus controles de processamento com seus alvos de desempenho específicos.

- Se o seu foco principal é a Condutividade Elétrica: Priorize a velocidade do resfriamento para fixar o grau máximo de grafitação sem permitir o relaxamento.

- Se o seu foco principal é a Estabilidade a Longo Prazo: Certifique-se de que a fase de alta temperatura seja suficiente para remover os defeitos de borda antes que o resfriamento congele a estrutura.

O valor do CTS reside inteiramente na velocidade da transição; sem o resfriamento imediato, você está apenas recozendo carbono, não o otimizando.

Tabela Resumo:

| Característica | Efeito do Resfriamento Imediato | Resultado do Resfriamento Lento |

|---|---|---|

| Estrutura Atômica | Fixada em estado de alta energia e grafitação | Retorna a estado desordenado/de menor desempenho |

| Crescimento de Grãos | Inibido abruptamente (mantém área superficial) | Crescimento excessivo (degrada integridade) |

| Poros Nanométricos | Geometria mesoporosa preservada | Risco de colapso ou fusão de poros |

| Densidade de Defeitos | Estrutura derivada do grafeno com poucos defeitos | Defeitos de borda mais altos e menor estabilidade |

| Propriedade Final | Alta condutividade e alta estabilidade | Desempenho eletroquímico reduzido |

Desbloqueie o Potencial Total de Seus Materiais Avançados

Maximize o desempenho de seus carbonos derivados do grafeno com a precisão que eles exigem. A KINTEK fornece o equipamento especializado necessário para dominar os ciclos térmicos rápidos do tratamento CTS.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para garantir o resfriamento instantâneo e o controle preciso de temperatura necessários para seus objetivos de pesquisa exclusivos.

Não deixe que o resfriamento lento comprometa seus resultados. Entre em contato com a KINTEK hoje mesmo para encontrar a solução de processamento térmico perfeita para o seu laboratório.

Guia Visual

Referências

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as vantagens de usar um sistema de pirólise assistida por micro-ondas a vácuo e baixa temperatura para LCP? (Guia Aprimorado)

- Por que um dispositivo auxiliar de fornecimento de gás é necessário para a pirólise de lodo de petróleo? Garante um equilíbrio térmico estável

- Por que o processo de calcinação é essencial para Fe3O4/CeO2 e NiO/Ni@C? Controle da Identidade da Fase e Condutividade

- Qual é a função dos fornos industriais no tratamento de solução de alumínio 7075? Domine a Resistência do Material

- Como o processo de secagem em estufa de laboratório garante a qualidade de catalisadores bimetálicos? Domine a Estabilidade dos Poros e a Dispersão

- Qual é a importância de usar PVD para filmes finos de fosfossulfeto? Amplie sua pesquisa optoeletrônica para a indústria

- Quais são as vantagens de um ambiente de nitrogênio de alta pressão? Velocidade e Eficiência na Modificação Térmica da Madeira

- Por que o Titanato de Bário é recozido após o SPS? Restaurar a Estequiometria do Material e o Desempenho Elétrico