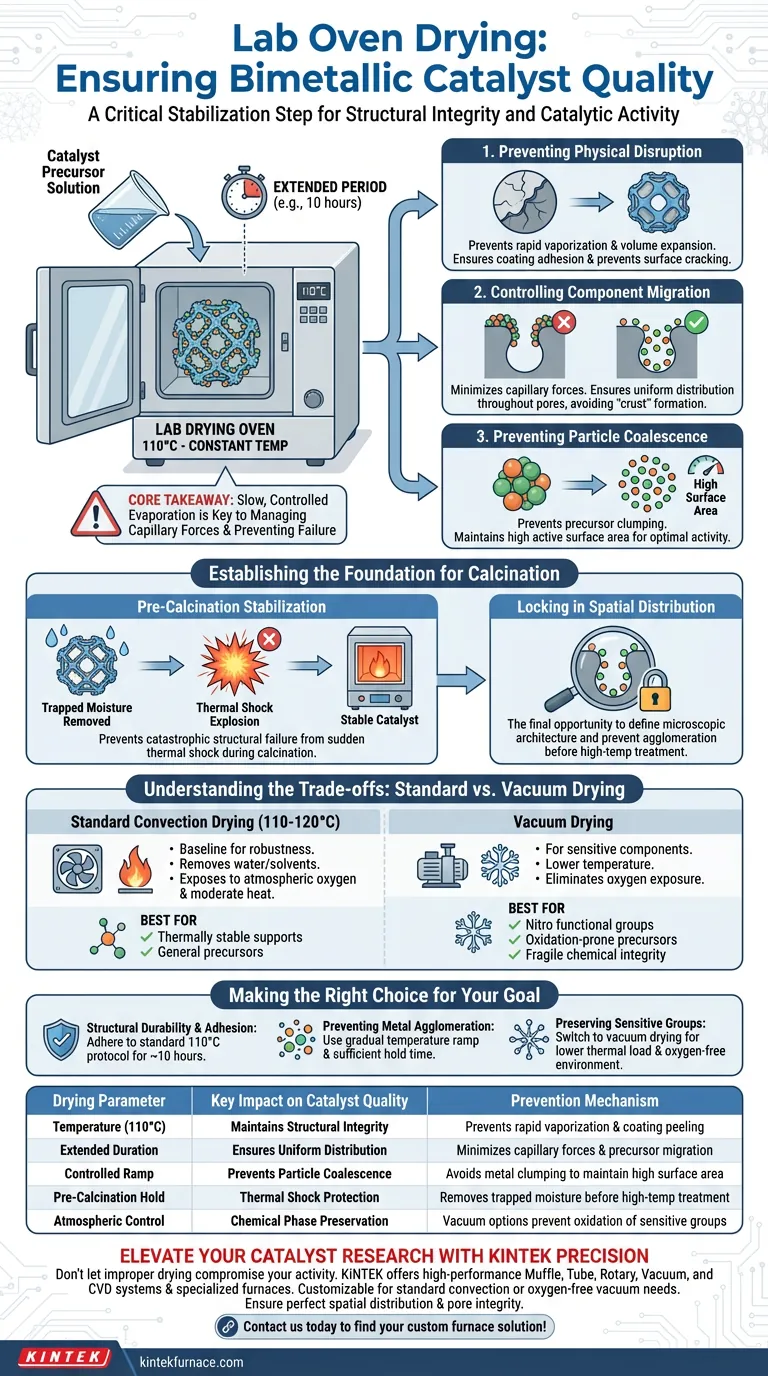

O processo de secagem em estufa de laboratório atua como uma etapa crítica de estabilização, utilizando tipicamente uma temperatura constante em torno de 110°C por longos períodos (por exemplo, 10 horas) para evaporar lentamente a umidade e os solventes dos poros do catalisador. Ao controlar a taxa de vaporização, este processo evita perturbações físicas — como descascamento do revestimento ou distribuição desigual de componentes ativos — que ocorrem quando a umidade escapa muito rapidamente, garantindo assim a integridade estrutural necessária para a calcinação subsequente.

Ponto Principal A pressa na remoção de solventes é uma das principais causas de falha do catalisador antes mesmo do início da reação. A função principal da estufa de secagem é gerenciar forças capilares dentro da estrutura de suporte, travando os precursores metálicos no lugar para evitar migração e coalescência de partículas antes que o tratamento em alta temperatura torne essas estruturas permanentes.

Regulando a Remoção de Solventes e a Integridade dos Poros

Prevenindo Perturbações Físicas

O perigo imediato durante a preparação do catalisador é a vaporização rápida. Se o solvente dentro do suporte poroso se transformar em vapor muito rapidamente, a expansão de volume resultante pode danificar fisicamente a estrutura do catalisador.

Isso geralmente se manifesta como descascamento do revestimento ou rachaduras na superfície. Ao manter uma temperatura constante (tipicamente 110°C–120°C), a estufa garante que a umidade seja liberada gradualmente, preservando o revestimento físico no suporte.

Controlando a Migração de Componentes

À medida que os solventes evaporam, eles geram forças capilares que podem arrastar precursores metálicos dissolvidos para a superfície do poro.

Se este processo não for controlado, leva a uma distribuição desigual ou formação de "crosta". A secagem lenta e a temperatura constante minimizam essa migração, garantindo que os componentes bimetálicos ativos permaneçam uniformemente dispersos por toda a estrutura interna dos poros.

Prevenindo a Coalescência de Partículas

Quando os precursores metálicos são forçados a se juntar pela evaporação rápida, eles tendem a aglomerar ou coalescer.

Isso reduz a área de superfície ativa do catalisador final. Tempos de secagem prolongados permitem que o solvente recue sem forçar essas partículas a se juntarem, mantendo a alta dispersão necessária para a atividade catalítica.

Estabelecendo a Base para a Formação de Fases

Estabilização Pré-Calcinação

A fase de secagem cria uma base física sólida para a próxima etapa: a calcinação em alta temperatura.

Se a umidade permanecer presa no interior dos poros quando o catalisador entrar no forno de calcinação, o choque térmico súbito pode causar falha estrutural catastrófica. A secagem completa garante que o catalisador esteja fisicamente estável antes que as mudanças de fase química ocorram.

Travando a Distribuição Espacial

O arranjo espacial dos componentes bimetálicos é definido durante a fase de secagem, não durante a fase de calcinação.

Uma vez que o catalisador entra no tratamento em alta temperatura, as partículas metálicas são essencialmente fixadas em seu lugar. Portanto, o processo de secagem em estufa é a última oportunidade de influenciar a distribuição dos componentes e prevenir a aglomeração de sítios ativos.

Compreendendo os Compromissos: Secagem Padrão vs. a Vácuo

Embora a secagem padrão em estufa a 110°C seja a base para robustez geral, ela não é universalmente aplicável a todos os tipos de catalisadores.

Secagem por Convecção Padrão (110°C - 120°C)

Esta é a abordagem padrão para suportes e precursores termicamente estáveis. Remove efetivamente água e solventes comuns. No entanto, expõe o catalisador ao oxigênio atmosférico e calor moderado, o que pode ser prejudicial a grupos funcionais altamente sensíveis.

Limitações da Secagem a Vácuo

Para catalisadores contendo componentes sensíveis (como grupos funcionais nitro) ou aqueles propensos à oxidação, a secagem padrão pode causar decomposição prematura.

Nesses casos específicos, uma estufa de secagem a vácuo é necessária. Isso permite a remoção de solventes em temperaturas reduzidas e elimina a exposição ao oxigênio, preservando a integridade química de precursores frágeis.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir um catalisador bimetálico da mais alta qualidade, adapte seu protocolo de secagem à estabilidade específica de seus precursores.

- Se o seu foco principal é durabilidade estrutural e adesão do revestimento: Siga o protocolo padrão de 110°C por aproximadamente 10 horas para evitar descascamento e garantir a remoção completa da umidade.

- Se o seu foco principal é prevenir a aglomeração de metais: Garanta que a rampa de temperatura seja gradual e que o tempo de permanência seja suficiente para evitar que as forças capilares causem migração de partículas.

- Se o seu foco principal é preservar grupos funcionais sensíveis: Mude para secagem a vácuo para reduzir a carga térmica e remover o oxigênio atmosférico do processo.

Uma fase de secagem disciplinada não é apenas sobre remover água; é o principal ponto de controle para definir a arquitetura microscópica de seu catalisador final.

Tabela Resumo:

| Parâmetro de Secagem | Impacto Chave na Qualidade do Catalisador | Mecanismo de Prevenção |

|---|---|---|

| Temperatura (110°C) | Mantém a Integridade Estrutural | Previne vaporização rápida e descascamento do revestimento |

| Duração Prolongada | Garante Distribuição Uniforme | Minimiza forças capilares e migração de precursores |

| Rampa Controlada | Previne Coalescência de Partículas | Evita aglomeração de metais para manter alta área superficial |

| Permanência Pré-Calcinação | Proteção contra Choque Térmico | Remove umidade retida antes do tratamento em alta temperatura |

| Controle Atmosférico | Preservação da Fase Química | Opções a vácuo previnem oxidação de grupos sensíveis |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

Não deixe que a secagem inadequada comprometa sua atividade catalítica. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alta performance Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de preparação. Se você precisa de estabilidade de convecção padrão ou ambientes a vácuo sem oxigênio, nosso equipamento garante distribuição espacial e integridade de poros perfeitas para seus catalisadores bimetálicos.

Pronto para otimizar os protocolos de secagem e calcinação do seu laboratório? Entre em contato hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que dados chave um Analisador Térmico Simultâneo (STA) fornece para a combustão de linhito? Avalie o Risco de Incêndio com Precisão

- Como o Gêmeo Digital e o aprendizado de máquina melhoram a manutenção? Domine a confiabilidade e a eficiência de equipamentos de alta temperatura

- Qual gás inerte é comumente usado em caixas de luvas e linhas Schlenk, e por que ele é preferido ao nitrogênio em alguns casos? Descubra a Inércia Superior do Argônio para Experimentos Sensíveis

- Como funciona um forno de várias velocidades? Alcance Conforto e Eficiência Máximos

- Qual função o gás argônio de alta pureza desempenha na preparação de PVT de BPEA? Garante o Crescimento de Cristais de Alta Qualidade

- Qual é o objetivo técnico de realizar a oxidação térmica a 625 °C? Domínio da Precisão do Óxido de Túnel SiOx

- Por que DEZ e GEME são selecionados para Ge:ZnO ALD? Desbloqueie Dopagem Atômica Precisa e Estabilidade Térmica

- Por que um forno de secagem por sopro a temperatura constante é necessário para o processamento de precursores de biomassa? Garanta a Integridade Estrutural