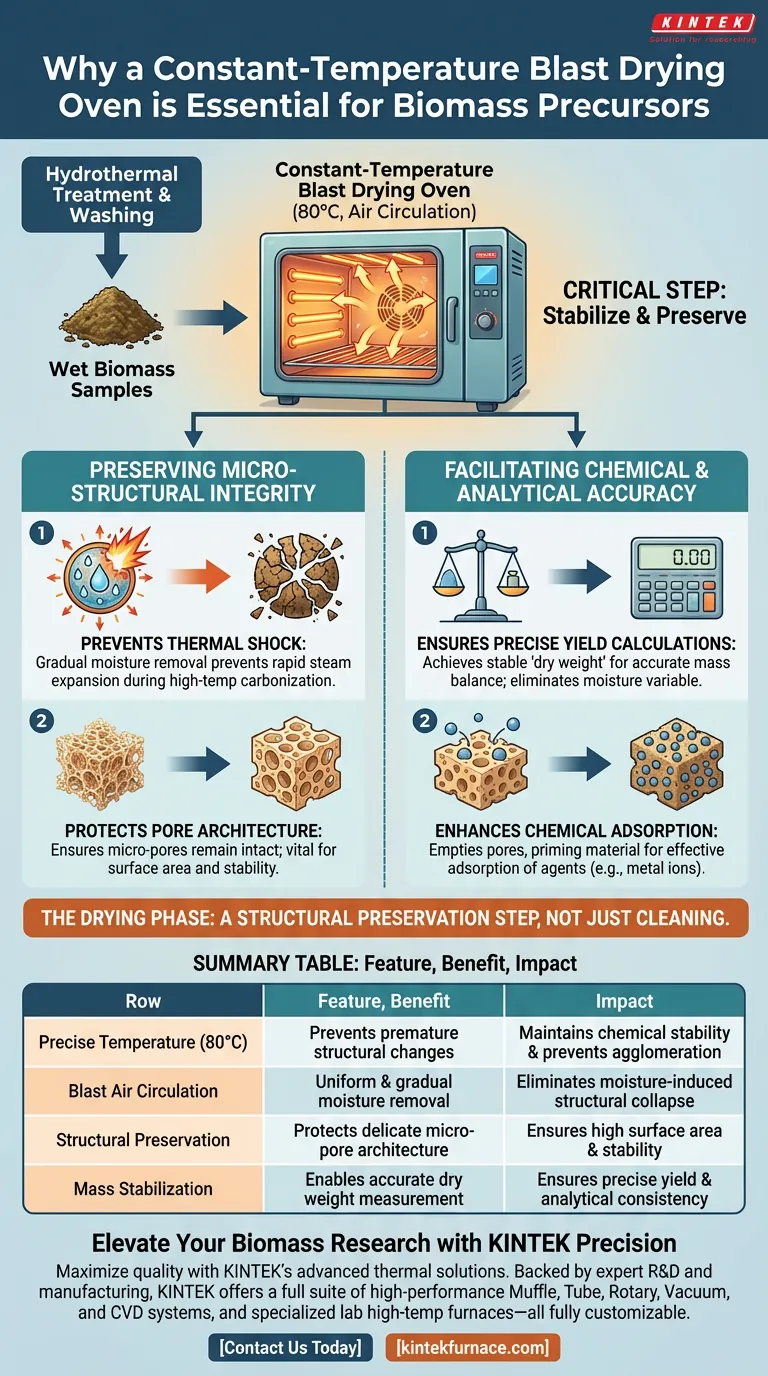

Um forno de secagem por sopro a temperatura constante é uma ferramenta de processamento crítica usada para estabilizar amostras sólidas de biomassa após reações hidrotermais e lavagem. Ao manter um ambiente controlado, tipicamente a 80 °C, este equipamento garante a remoção completa da umidade, o que é um pré-requisito para proteger a estrutura física do material e garantir a precisão analítica.

A fase de secagem é uma etapa de preservação estrutural, não apenas uma etapa de limpeza. Ela evita danos catastróficos causados pela rápida expansão do vapor durante a subsequente carbonização em alta temperatura e garante a precisão da massa necessária para calcular o rendimento do material.

Preservando a Integridade Microestrutural

Prevenindo o Choque Térmico

A principal função do forno de secagem por sopro é eliminar a água gradualmente antes que o material seja submetido a calor extremo.

Se a umidade residual permanecer dentro da biomassa, as altas temperaturas da subsequente carbonização farão com que essa água vaporize instantaneamente. Essa rápida expansão pode estilhaçar a delicada estrutura microporosa do precursor.

Protegendo a Arquitetura dos Poros

A utilidade dos precursores de biomassa muitas vezes reside em sua porosidade.

A secagem completa garante que os microporos permaneçam intactos em vez de colapsarem ou explodirem devido à pressão interna. Preservar essa arquitetura é vital para o desempenho futuro do material, particularmente em relação à sua área superficial e estabilidade.

Facilitando a Precisão Química e Analítica

Garantindo Cálculos Precisos de Rendimento

Para determinar a eficiência do processo hidrotermal, você deve calcular o rendimento do material.

Um cálculo preciso do rendimento é impossível se a amostra contiver quantidades variáveis de água retida. Um forno a temperatura constante garante que a amostra atinja um "peso seco" estável, eliminando a umidade como uma variável em suas equações de balanço de massa.

Melhorando a Adsorção Química

Embora o objetivo principal seja a proteção estrutural, a desidratação completa também prepara o material para modificações químicas posteriores.

Ao esvaziar os poros da umidade física, você garante que o precursor possa adsorver efetivamente outros agentes, como íons metálicos, em estágios posteriores de processamento. Se os poros estiverem bloqueados por água, a capacidade de carga do material será significativamente reduzida.

Entendendo os Compromissos

Sensibilidade à Temperatura

Embora a secagem seja essencial, a temperatura deve ser cuidadosamente modulada; a recomendação principal para este processamento específico de biomassa é de 80 °C.

O calor excessivo durante a fase de secagem pode levar a mudanças estruturais prematuras ou aglomeração de partículas. O recurso de temperatura constante do forno é vital para permanecer dentro da janela térmica segura para a biomassa específica que está sendo tratada.

Condições Atmosféricas vs. a Vácuo

É importante distinguir entre um forno de secagem por sopro e um forno de secagem a vácuo.

Um forno por sopro depende da circulação de ar quente, que é eficaz para a remoção geral de umidade a 80 °C. No entanto, para nanoestruturas extremamente sensíveis ou solventes voláteis, um forno a vácuo pode ser necessário para diminuir o ponto de ebulição e prevenir a oxidação, embora o processamento padrão de biomassa geralmente dependa do método por sopro.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu precursor de biomassa, alinhe seus parâmetros de secagem com seus objetivos específicos:

- Se o seu foco principal é a Integridade Estrutural: Certifique-se de que a temperatura de secagem seja mantida moderada (por exemplo, 80 °C) para evitar que a vaporização rápida danifique os microporos durante a carbonização posterior.

- Se o seu foco principal é a Precisão Analítica: Estenda a duração da secagem até que o peso da amostra se estabilize completamente para garantir cálculos precisos de rendimento.

Em última análise, a etapa de secagem é a base da qualidade do seu material, determinando se a estrutura porosa sobrevive para desempenhar sua função pretendida.

Tabela Resumo:

| Característica | Benefício para o Processamento de Biomassa | Impacto na Qualidade do Material |

|---|---|---|

| Temperatura Precisa (80°C) | Previne mudanças estruturais prematuras | Mantém a estabilidade química e previne a aglomeração |

| Circulação de Ar por Sopro | Remoção de umidade uniforme e gradual | Elimina o colapso estrutural induzido pela umidade |

| Preservação Estrutural | Protege a delicada arquitetura de microporos | Garante alta área superficial e estabilidade para desempenho futuro |

| Estabilização de Massa | Permite medição precisa do peso seco | Garante cálculos precisos de rendimento e consistência analítica |

Eleve Sua Pesquisa em Biomassa com a Precisão KINTEK

Maximize a qualidade e a integridade estrutural de seus precursores com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece um conjunto completo de sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis às suas necessidades de processamento exclusivas.

Se você precisa de remoção precisa de umidade ou carbonização complexa, nosso equipamento garante que seus materiais atinjam seu potencial máximo. Entre em contato conosco hoje para descobrir como a KINTEK pode aprimorar a eficiência e a precisão analítica do seu laboratório.

Guia Visual

Referências

- Xing Wang, Long Zhang. Ultrahigh and kinetic-favorable adsorption for recycling urea using corncob-derived porous biochar. DOI: 10.1038/s41598-024-58538-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função de uma estufa de secagem para semicoque de xisto betuminoso? Alcançar padronização precisa da amostra

- Por que usar um banho de óleo de aquecimento de precisão para AP-SCVD? Domine a pressão de vapor do precursor para precisão de filmes finos

- Qual o papel de um forno elétrico industrial no PAI? Domine a Preparação Térmica para Compósitos de Matriz Metálica

- Quais são as vantagens do carvão de turfa em comparação com o carvão tradicional? Aumente a eficiência do seu forno em 22%

- Por que o resfriamento rápido com água é necessário após a compressão térmica? Capture Microestruturas Verdadeiras em Aço de Manganês Médio

- Qual é o propósito do processo de tratamento de sulfidação? Melhore o desempenho do reator com a passivação de DMDS

- Como o controle do fluxo de gás e do tempo de reação afeta as camadas de carbono do catalisador NiMo? Domine a Engenharia de Nanoestruturas

- Como a extensão da duração da fase de alta temperatura constante afeta o crescimento de grãos de ferro? Maximize a Extração de Zinco