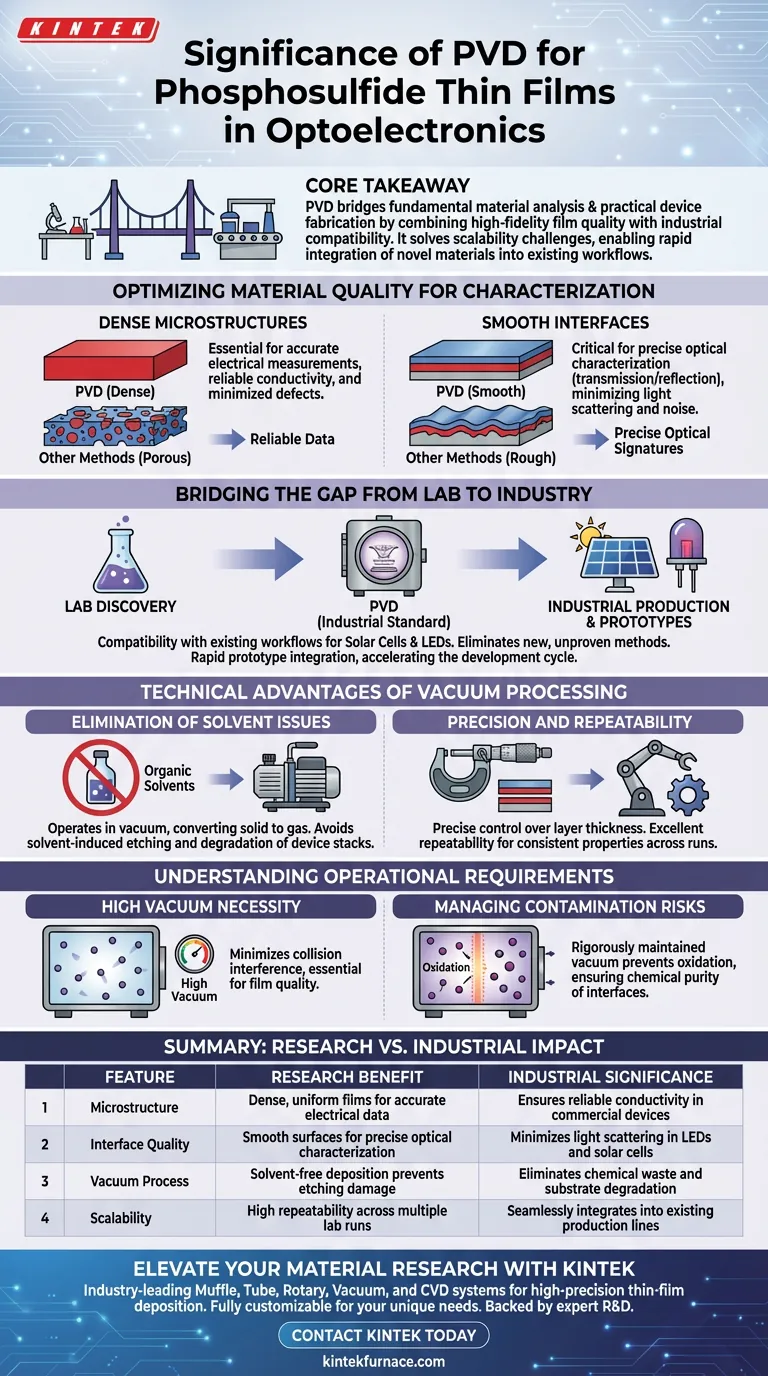

A principal importância da Deposição por Vapor Físico (PVD) reside em sua capacidade única de preencher a lacuna entre a análise fundamental de materiais e a fabricação prática de dispositivos. A PVD produz filmes finos de fosfossulfeto com as microestruturas densas e interfaces lisas necessárias para caracterização elétrica e óptica precisa. Além disso, como a PVD é um padrão industrial, ela permite que novos materiais semicondutores sejam rapidamente integrados aos fluxos de processamento existentes para protótipos de células solares e LEDs.

Ponto Principal Os métodos PVD resolvem o desafio crítico de escalabilidade, combinando alta qualidade de filme com compatibilidade industrial. Ao eliminar solventes orgânicos e garantir a pureza da interface, a PVD permite que os pesquisadores validem materiais em laboratório e os apliquem imediatamente a fluxos de trabalho de fabricação optoeletrônica práticos.

Otimizando a Qualidade do Material para Caracterização

Alcançando Microestruturas Densas

Para que os materiais de fosfossulfeto sejam viáveis em eletrônica, o filme deve ser uniforme e sólido. A PVD produz microestruturas densas, que são superiores às estruturas porosas frequentemente resultantes de outros métodos.

Essa densidade estrutural é vital para obter medições elétricas precisas. Ela garante condutividade confiável e minimiza os defeitos que podem distorcer os dados de desempenho durante a fase de pesquisa.

Garantindo Interfaces Lisas

A PVD cria interfaces excepcionalmente lisas entre as camadas de filme. Superfícies ásperas podem espalhar a luz, introduzindo ruído nos dados ópticos.

A lisura é crítica para a caracterização óptica, especificamente espectroscopia de transmissão e reflexão. Interfaces de alta qualidade permitem que os pesquisadores capturem assinaturas ópticas precisas sem interferência de irregularidades superficiais.

Preenchendo a Lacuna do Laboratório para a Indústria

Compatibilidade com Fluxos de Trabalho Industriais

Um grande obstáculo na ciência de materiais é a transferência de uma descoberta de laboratório para uma linha de produção. A PVD já é uma técnica de grau industrial amplamente utilizada na fabricação comercial.

Essa compatibilidade significa que os materiais de fosfossulfeto desenvolvidos em laboratório não requerem métodos de fabricação novos e não comprovados para serem escalados. Eles se encaixam perfeitamente nos fluxos de processamento existentes para dispositivos como células solares e LEDs.

Integração Rápida de Protótipos

Como o método de fabricação é consistente com os padrões da indústria, o tempo entre a síntese do material e o teste do dispositivo é reduzido.

A PVD permite que materiais semicondutores sejam rapidamente integrados em dispositivos de conversão optoeletrônica funcionais. Isso acelera o ciclo de desenvolvimento da pesquisa de matéria-prima para protótipos funcionais.

Vantagens Técnicas do Processamento a Vácuo

Eliminação de Problemas com Solventes

Ao contrário do processamento baseado em líquidos, a PVD opera em vácuo e converte precursores sólidos diretamente em gás. Isso elimina a necessidade de solventes orgânicos.

Ao remover solventes, os pesquisadores evitam problemas de corrosão induzida por solventes que podem degradar o substrato ou as camadas subjacentes, preservando a integridade da pilha do dispositivo.

Precisão e Repetibilidade

Os sistemas PVD permitem controle preciso sobre a espessura de cada camada de filme fino. Isso é essencial para optoeletrônica, onde o desempenho muitas vezes depende de geometrias de camada específicas.

O processo também oferece excelente repetibilidade, garantindo que as propriedades de filme bem-sucedidas possam ser duplicadas consistentemente em várias execuções de fabricação.

Compreendendo os Requisitos Operacionais

A Necessidade de Alto Vácuo

Para alcançar esses resultados, a PVD depende fortemente da manutenção de um ambiente de alto vácuo. Isso não é apenas para limpeza; é um requisito fundamental para minimizar a interferência de colisão entre as moléculas de ar residuais e os íons depositados.

Gerenciando Riscos de Contaminação

Embora a PVD reduza impurezas externas, o sistema deve ser rigorosamente mantido. O vácuo é a única barreira que impede a contaminação por oxidação durante a formação do filme.

Qualquer violação na integridade do vácuo pode introduzir impurezas que comprometem a pureza química das interfaces de deposição. Portanto, a qualidade do filme está estritamente ligada à qualidade do ambiente de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A PVD oferece um caminho distinto para pesquisadores que buscam validar materiais de fosfossulfeto para aplicações no mundo real.

- Se o seu foco principal é Caracterização Fundamental: A PVD fornece os filmes densos e lisos necessários para obter dados elétricos e ópticos sem ruído.

- Se o seu foco principal é Prototipagem de Dispositivos: A PVD garante que seu processo de fabricação seja compatível com os padrões industriais, permitindo a integração imediata em arquiteturas solares ou de LED.

- Se o seu foco principal é Integridade da Camada: A PVD elimina danos relacionados a solventes e fornece o controle de espessura necessário para pilhas complexas e multicamadas.

Em última análise, escolher a PVD valida seu material não apenas como uma curiosidade científica, mas como um candidato viável para tecnologia optoeletrônica escalável.

Tabela Resumo:

| Recurso | Benefício de Pesquisa | Significado Industrial |

|---|---|---|

| Microestrutura | Filmes densos e uniformes para dados elétricos precisos | Garante condutividade confiável em dispositivos comerciais |

| Qualidade da Interface | Superfícies lisas para caracterização óptica precisa | Minimiza a dispersão de luz em LEDs e células solares |

| Processo a Vácuo | Deposição sem solventes evita danos por corrosão | Elimina resíduos químicos e degradação do substrato |

| Escalabilidade | Alta repetibilidade em várias execuções de laboratório | Integra-se perfeitamente às linhas de produção existentes |

Eleve Sua Pesquisa de Materiais com a KINTEK

A transição da descoberta de laboratório para a realidade industrial requer equipamentos de alta precisão. A KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD líderes do setor, projetados especificamente para ajudá-lo a alcançar a integridade do vácuo e a precisão de camada necessárias para optoeletrônica de próxima geração.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de deposição de filmes finos e processamento em alta temperatura. Não deixe que as limitações de fabricação atrasem sua inovação.

Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada

Guia Visual

Referências

- Lena Angelika Mittmann, Andrea Crovetto. Phosphosulfide semiconductors for optoelectronics and solar energy conversion. DOI: 10.1088/2515-7639/ad3aa3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que é necessário que cada tubo de origem de precursor em um VTD multissource tenha um MFC independente? Controle de Precisão

- Como um design de sucção simétrica melhora o tratamento térmico de arame de aço? Alcance Fluxo de Sal Uniforme e Qualidade de Sorbita

- Quais fatores influenciam o tempo e a temperatura do processo de recozimento? Otimize seu tratamento térmico para melhores resultados

- Como a precisão do controle de temperatura afeta o crescimento de cristais de c-BAs? Garanta a integridade da rede em ciclos de duas semanas

- Como um projeto de banho de sal de estágio duplo aborda a sorbitização de arame de aço? Domine o resfriamento de gradiente de precisão

- Qual é o propósito dos fornos de sinterização? Transformar Pós em Materiais Fortes e Densos

- Por que um sistema de pré-tratamento por aquecimento a vácuo é essencial para a caracterização de zeólitas? Garanta dados precisos da estrutura dos poros

- Como a orientação do vidro em um forno de têmpera afeta a qualidade? Otimize Propriedades Ópticas e Físicas