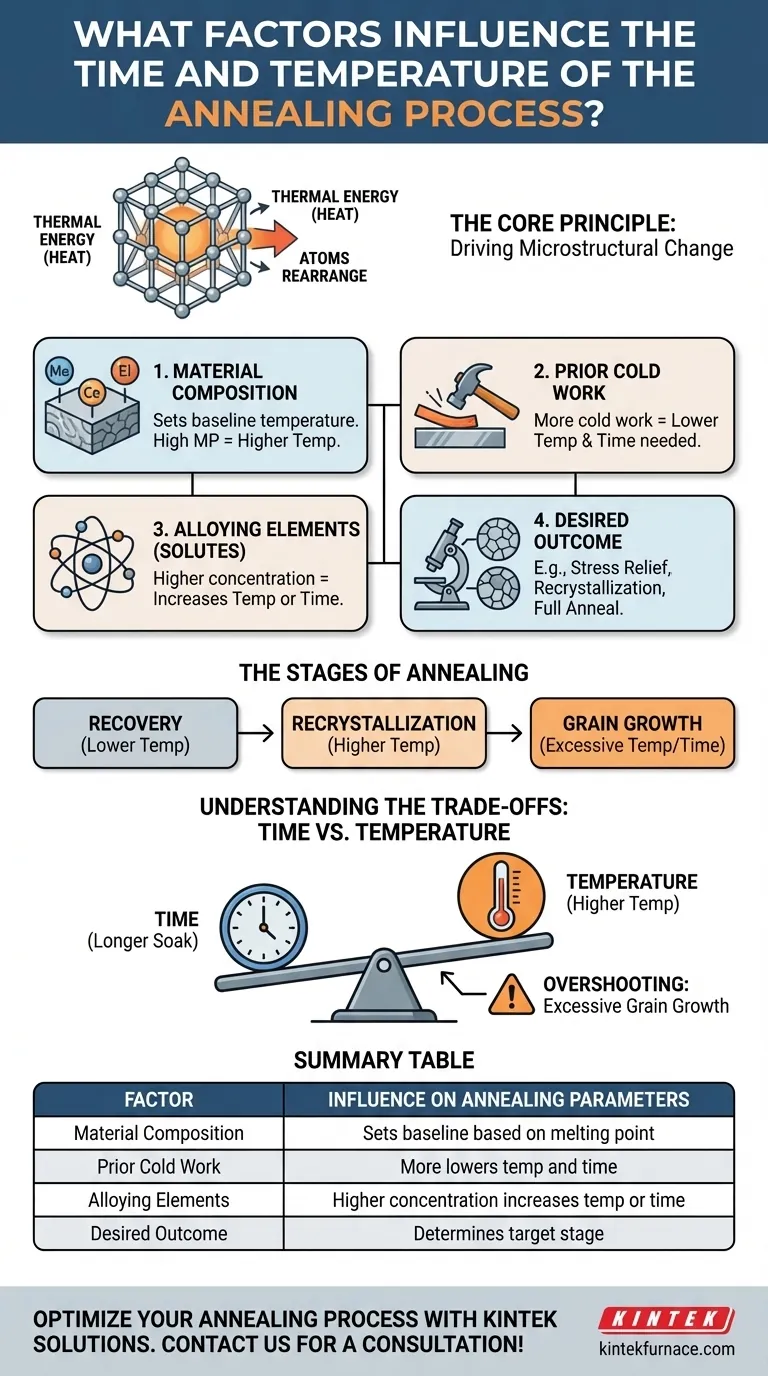

O tempo e a temperatura para qualquer processo de recozimento são função de quatro variáveis-chave. Estas são a composição do material, a quantidade de trabalho a frio prévio a que foi submetido, a concentração de elementos de liga (solutos) e o resultado microestrutural específico que se pretende alcançar com o tratamento térmico.

O recozimento não é uma receita fixa; é um processo controlado de fornecimento de energia térmica suficiente por uma duração específica para impulsionar uma mudança desejada na microestrutura de um material. Os parâmetros "corretos" são o mínimo necessário para atingir seu objetivo sem causar efeitos colaterais indesejáveis, como crescimento excessivo de grãos.

O Princípio Fundamental: Impulsionar a Mudança Microestrutural

O recozimento é um processo de tratamento térmico usado para alterar as propriedades físicas e, por vezes, químicas de um material. O objetivo é torná-lo mais dúctil e menos duro, facilitando o trabalho.

Energia Térmica como Catalisador

Essencialmente, o recozimento funciona fornecendo energia térmica (calor). Essa energia permite que os átomos dentro da rede cristalina do material se movam e se rearranjem para um estado mais estável e de menor energia.

A temperatura determina a taxa na qual os átomos podem se mover, enquanto o tempo determina quanto tempo eles têm para completar sua jornada.

Os Estágios do Recozimento

À medida que a temperatura e o tempo aumentam, um material trabalhado a frio normalmente passa por três estágios:

- Recuperação: Em temperaturas mais baixas, as tensões internas são aliviadas, mas a estrutura dos grãos permanece praticamente inalterada.

- Recristalização: Novos grãos, livres de tensões, começam a se formar e crescer, substituindo os grãos deformados criados pelo trabalho a frio. É aqui que a ductilidade é restaurada.

- Crescimento de Grão: Se a temperatura for muito alta ou mantida por muito tempo, os novos grãos, livres de tensões, continuarão a crescer.

Desconstruindo os Fatores Chave

Cada variável influencia a quantidade de energia térmica necessária para desencadear essas mudanças microestruturais.

O Próprio Material (Composição)

A composição fundamental de um material e seu ponto de fusão estabelecem a linha de base para sua temperatura de recozimento. Um material com alto ponto de fusão, como o aço, requer uma temperatura de recozimento significativamente mais alta do que um material com baixo ponto de fusão, como o alumínio.

O Grau de Trabalho a Frio Prévio

O trabalho a frio (como laminação, trefilação ou dobramento) deforma a estrutura cristalina do material, introduzindo defeitos chamados discordâncias. Esse processo armazena uma quantidade significativa de energia interna dentro do material.

Quanto mais energia armazenada do trabalho a frio, menor a temperatura e menor o tempo necessários para iniciar a recristalização. O material já está "preparado" e ansioso para liberar essa energia.

O Papel da Concentração de Solutos (Elementos de Liga)

Elementos de liga ou impurezas (solutos) dentro da estrutura cristalina de um metal atuam como obstáculos. Eles podem "prender" os limites dos grãos, dificultando seu movimento ou a formação de novos grãos.

Portanto, uma maior concentração de solutos aumenta a temperatura ou o tempo necessários para o recozimento. Mais energia é necessária para superar esse efeito de "arraste de soluto".

O Resultado Desejado do Recozimento

O objetivo específico do tratamento é talvez o fator mais importante, pois dita qual estágio de recozimento você está visando.

- Alívio de Tensão: Requer a temperatura mais baixa. O objetivo é apenas alcançar a recuperação, aliviando tensões internas de processos como soldagem sem alterar significativamente a estrutura do grão ou a dureza.

- Recristalização: Requer uma temperatura mais alta. O objetivo é formar um conjunto completamente novo de grãos livres de tensão, restaurando totalmente a ductilidade perdida durante o trabalho a frio.

- Recozimento Completo / Esferoidização: Muitas vezes requer temperaturas ainda mais altas ou ciclos complexos de aquecimento/resfriamento. Esses processos são projetados para atingir a máxima maciez, tipicamente alterando a forma e a distribuição das fases secundárias dentro da microestrutura (por exemplo, formando esferoides arredondados a partir de placas de cementita no aço).

Compreendendo as Trocas: Tempo vs. Temperatura

A relação entre tempo e temperatura não é independente; elas são inversamente proporcionais.

A Natureza Intercambiável do Tempo e da Temperatura

Muitas vezes, você pode alcançar o mesmo grau de recozimento usando uma temperatura mais alta por um tempo mais curto, ou uma temperatura mais baixa por um tempo mais longo. O que importa é a entrada total de energia térmica.

O Perigo de "Exceder": Crescimento Excessivo de Grão

A armadilha mais comum é aplicar calor demais ou mantê-lo por muito tempo. Embora uma temperatura mais alta acelere o processo, ela aumenta dramaticamente o risco de crescimento excessivo de grãos.

Grãos grandes podem reduzir a resistência, a tenacidade à fratura de um material e podem levar a um acabamento superficial deficiente conhecido como "casca de laranja" em operações de conformação subsequentes.

Restrições Econômicas e Práticas

Do ponto de vista da produção, tempos de ciclo mais curtos são quase sempre preferidos. Isso cria um impulso prático em direção ao uso da temperatura mais alta possível que possa ser controlada precisamente sem exceder o regime de crescimento de grãos. Longos períodos em temperaturas mais baixas são eficazes, mas mais caros em termos de energia e tempo de forno.

Configurando seus Parâmetros de Recozimento

Para selecionar os parâmetros corretos, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é restaurar a ductilidade após o trabalho a frio: Procure a temperatura de recristalização, garantindo que você obtenha uma nova estrutura de grão fina sem crescimento significativo.

- Se o seu foco principal é aliviar a tensão interna de soldagem ou usinagem: Use um recozimento de alívio de tensão de baixa temperatura que não altere fundamentalmente a resistência central e a estrutura do grão.

- Se o seu foco principal é alcançar a máxima maciez e usinabilidade: É necessário um recozimento completo ou ciclo de esferoidização, que envolve temperaturas mais altas ou perfis térmicos específicos.

- Se o seu foco principal é a eficiência da produção: Você pode favorecer uma temperatura mais alta por uma duração mais curta, mas isso exige um controle preciso do processo para evitar a degradação das propriedades.

Em última análise, o processo ideal de recozimento é um equilíbrio deliberado entre esses fatores para atingir suas propriedades-alvo com precisão e eficiência.

Tabela Resumo:

| Fator | Influência nos Parâmetros de Recozimento |

|---|---|

| Composição do Material | Define a temperatura de base com base no ponto de fusão |

| Trabalho a Frio Prévio | Mais trabalho a frio reduz a temperatura e o tempo necessários |

| Elementos de Liga | Maior concentração aumenta a temperatura ou o tempo |

| Resultado Desejado | Determina o estágio alvo (por exemplo, alívio de tensão, recristalização) |

Com dificuldades para otimizar seu processo de recozimento? A KINTEK aproveita P&D excepcional e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos – incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD – é aprimorada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Alcance propriedades de material superiores com nossa experiência – entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar