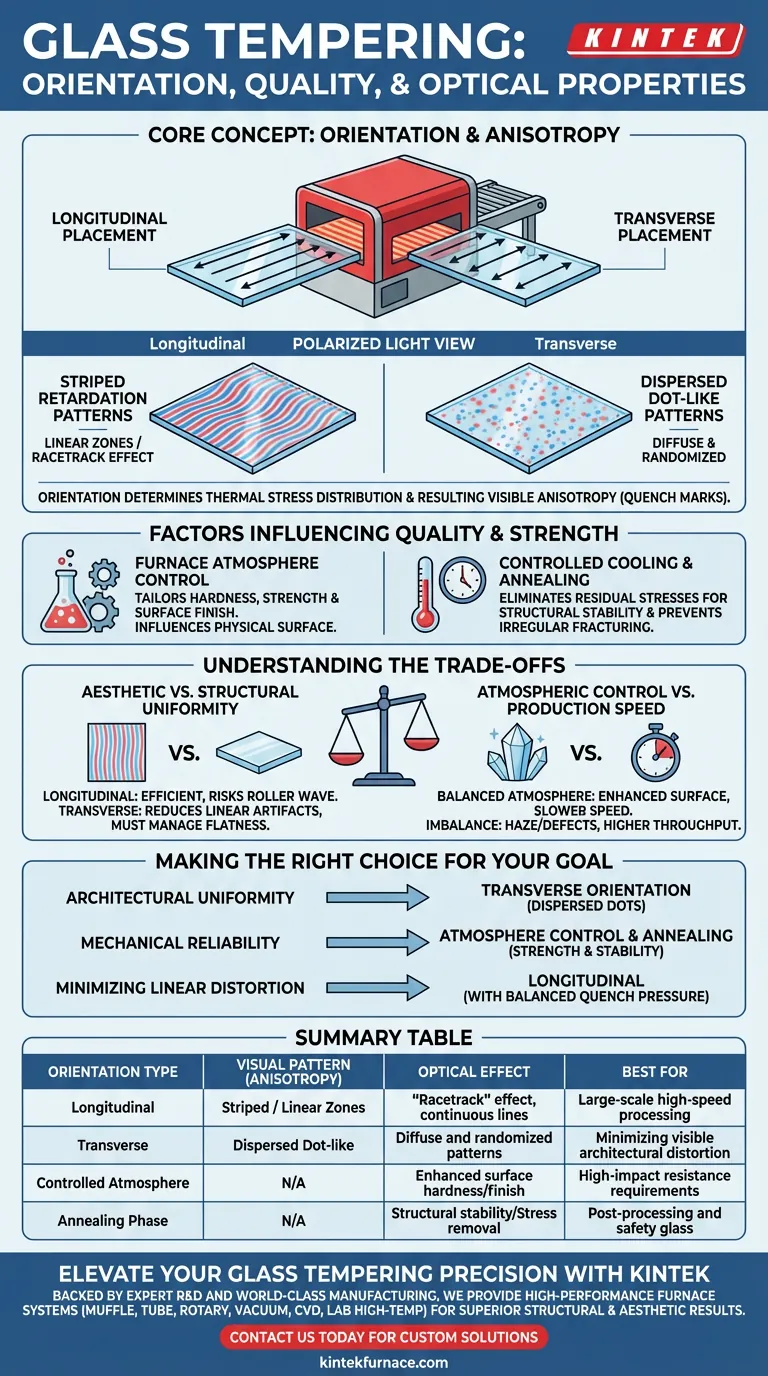

A orientação do vidro dentro de um forno de têmpera serve como o principal determinante para os padrões visuais de anisotropia óptica, comumente conhecidos como marcas de têmpera ou "manchas de leopardo". Ao escolher entre posicionamento longitudinal ou transversal, os fabricantes controlam se o vidro exibe padrões de retardo listrados ou padrões pontilhados dispersos quando visto sob luz polarizada.

A orientação do vidro durante o processo de têmpera dita a distribuição das tensões térmicas, moldando diretamente a qualidade estética e a uniformidade óptica do produto acabado. O alinhamento adequado é crucial para minimizar padrões de interferência visíveis e garantir confiabilidade estrutural.

A Relação Entre Orientação e Anisotropia Óptica

Posicionamento Longitudinal e Padrões Listrados

Quando o vidro é orientado longitudinalmente, o ar de resfriamento dos bicos de têmpera geralmente cria zonas lineares de tensão. Isso resulta em padrões de retardo listrados que são mais visíveis quando o vidro é visto em um ângulo ou através de lentes polarizadas. Essas listras seguem o caminho do vidro através do forno, criando um efeito de "pista de corrida" que pode ser proeminente em grandes fachadas arquitetônicas.

Posicionamento Transversal e Padrões Pontilhados

Orientar o vidro transversalmente altera a forma como o ar de resfriamento interage com a superfície. Este método produz padrões pontilhados dispersos em vez de linhas contínuas. Esses "pontos" são frequentemente percebidos como menos perturbadores em certas condições de iluminação, pois quebram a continuidade visual da anisotropia, fazendo com que os efeitos ópticos pareçam mais difusos e aleatórios.

O Papel da Luz Polarizada

A anisotropia óptica nem sempre é visível a olho nu sob luz difusa. No entanto, sob condições de luz polarizada — como luz refletida na água ou em certas condições de céu — a distribuição de tensão interna torna-se visível. A orientação escolhida no forno determina a geometria desses padrões visíveis, que podem impactar significativamente a qualidade estética percebida de instalações de ponta.

Fatores que Influenciam a Qualidade e Resistência do Material

O Impacto da Atmosfera do Forno

Enquanto a orientação governa a óptica, a atmosfera do forno influencia diretamente a superfície física do vidro. Ao controlar precisamente o ambiente químico dentro do forno, os fabricantes podem ajustar a dureza, resistência e acabamento superficial do material. Isso garante que o vidro atenda a requisitos mecânicos específicos para sua aplicação pretendida, como resistência a alto impacto.

Gerenciamento de Tensão Através de Resfriamento Controlado

A qualidade é ainda mais refinada pelo gerenciamento das tensões térmicas internas. Um processo controlado, que geralmente envolve manter o vidro a aproximadamente 480°C por uma hora seguido de resfriamento lento, elimina as tensões residuais. Esta fase de "recozimento" garante estabilidade estrutural e evita fraturas irregulares, permitindo que o vidro seja processado em partículas menores sem falhar devido a concentrações de tensão.

Compreendendo os Compromissos

Uniformidade Estética vs. Estrutural

A escolha de uma orientação é frequentemente um compromisso entre estética visual e consistência mecânica. A orientação longitudinal pode ser mais eficiente para certos layouts de forno, mas corre o risco de criar distorções de "onda de rolo" ou listras altamente visíveis. A orientação transversal pode reduzir esses artefatos lineares, mas pode introduzir diferentes gradientes de resfriamento que devem ser cuidadosamente gerenciados para manter a planicidade da superfície.

Controle Atmosférico vs. Velocidade de Produção

Manter uma atmosfera específica no forno para aumentar a dureza da superfície geralmente requer ciclos de produção mais lentos. Se a atmosfera não estiver perfeitamente equilibrada, o vidro pode sofrer de neblina superficial ou defeitos microscópicos. Os fabricantes devem equilibrar a necessidade de um acabamento superficial superior com os requisitos de vazão da linha de têmpera.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados para sua aplicação específica de vidro, considere as seguintes estratégias de orientação e processo:

- Se o seu foco principal é a uniformidade arquitetônica: Use orientação transversal para produzir padrões de pontos dispersos, que geralmente são menos perceptíveis em montagens de vidro em larga escala.

- Se o seu foco principal é a confiabilidade mecânica: Priorize o controle da atmosfera do forno e um cronograma rigoroso de recozimento para garantir que o vidro possa suportar o pós-processamento sem fraturar.

- Se o seu foco principal é minimizar a distorção linear: Alinhe o vidro longitudinalmente, mas certifique-se de que a pressão dos bicos de têmpera esteja perfeitamente equilibrada para evitar anisotropia de "listras" profundas.

A sinergia entre a orientação do vidro e o controle térmico é o que, em última análise, transforma uma chapa padrão em um componente óptico de alto desempenho.

Tabela Resumo:

| Tipo de Orientação | Padrão Visual (Anisotropia) | Efeito Óptico | Melhor Para |

|---|---|---|---|

| Longitudinal | Listrado / Zonas Lineares | Efeito "pista de corrida", linhas contínuas | Processamento em larga escala de alta velocidade |

| Transversal | Pontilhado Disperso | Padrões difusos e aleatórios | Minimizando distorção arquitetônica visível |

| Atmosfera Controlada | N/A | Dureza/acabamento superficial aprimorados | Requisitos de resistência a alto impacto |

| Fase de Recozimento | N/A | Estabilidade estrutural/Remoção de tensão | Pós-processamento e vidro de segurança |

Eleve a Precisão da Sua Têmpera de Vidro com a KINTEK

Não deixe que a anisotropia óptica ou defeitos superficiais comprometam a qualidade do seu produto. Na KINTEK, entendemos que a precisão é inegociável. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para atender às suas necessidades específicas de processamento térmico.

Se você está otimizando padrões de têmpera ou aperfeiçoando o controle da atmosfera do forno, nossa equipe de especialistas está pronta para ajudá-lo a alcançar resultados estruturais e estéticos superiores.

Pronto para refinar seu processo térmico? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada.

Guia Visual

Referências

- Optical anisotropy effects in laminated tempered glass. DOI: 10.1007/s40940-024-00285-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel de um moinho de barras na moagem de minério de magnesita? Alcance Flotação e Purificação Ótimas

- Qual é o propósito do recozimento de homogeneização a alta temperatura? Otimizando a Ductilidade da Liga Ti-5Al-2.5Sn-0.2C

- Quais são as principais vantagens de usar um forno de sinterização por micro-ondas? Desbloqueie a precisão em cerâmicas Al2O3/TiC

- Por que uma prensa de comprimidos de laboratório é usada para briquetar o pó antes da redução carbérmica a vácuo? Garanta uma Produção de Magnésio Eficiente e Estável

- Por que um forno a vácuo de laboratório é necessário para a pasta de GO? Preservando a Integridade Química na Desidratação de Óxido de Grafeno

- Por que um forno de secagem por sopro de alta precisão é usado para a preparação de catalisadores Ni-Co/Ca? Garanta a Integridade Estrutural

- Qual é o papel de um forno de secagem a vácuo de laboratório no processo de pós-tratamento de carbono poroso derivado de tereftalato de polietileno (PET)? Crucial para preservar a estrutura do material.

- Por que o processo de têmpera com água é necessário para ligas de alta entropia? Mestre a pureza de fase e a integridade microestrutural