O fluxo de ar de precisão é o fator determinante que separa a síntese bem-sucedida de catalisadores da falha estrutural. Um forno de secagem por sopro de alta precisão é utilizado durante a preparação do catalisador Ni-Co/Ca para controlar rigorosamente o ambiente de desidratação, submetendo especificamente o gel a 110°C por 12 horas. Este processo garante a remoção completa da água fisicamente adsorvida e dos solventes residuais sem comprometer a arquitetura interna do material.

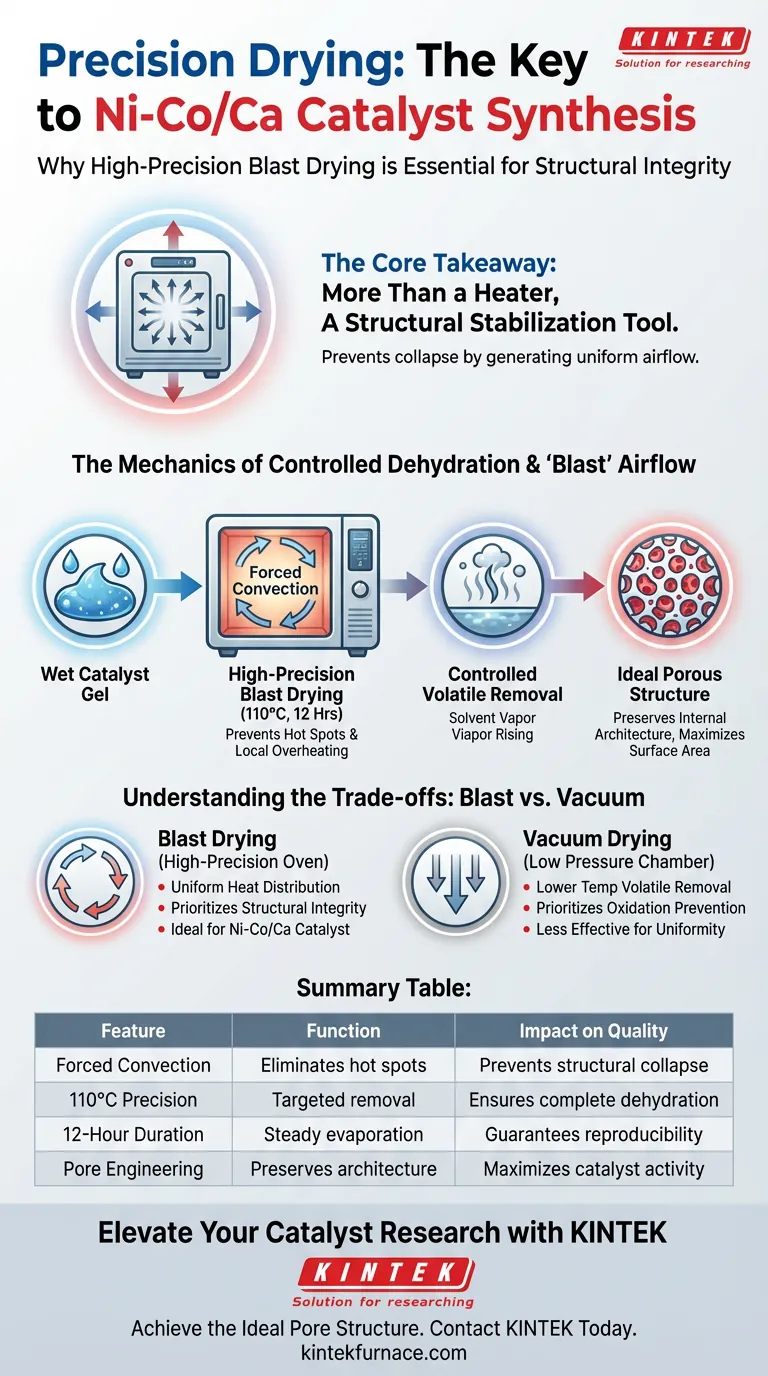

A Principal Lição O forno de secagem por sopro não é meramente um dispositivo de aquecimento; é uma ferramenta de estabilização estrutural. Sua função principal é gerar um fluxo de ar uniforme que evita o superaquecimento local, protegendo assim o gel do catalisador do colapso estrutural durante a transição crítica de gel úmido para material poroso sólido.

A Mecânica da Desidratação Controlada

Removendo Voláteis Sem Danos

A preparação de catalisadores Ni-Co/Ca envolve um gel catalisador saturado de umidade e solventes.

Para preparar este material para calcinação, ele deve ser tratado a 110°C por um período de 12 horas.

Este perfil específico de tempo-temperatura é calculado para eliminar completamente a água fisicamente adsorvida e quaisquer solventes residuais presos nos poros do gel.

O Papel do Controle de Precisão

Métodos de secagem padrão geralmente resultam em taxas de evaporação desiguais.

Um forno de alta precisão mantém uma estabilidade térmica rigorosa, garantindo que a remoção do solvente ocorra a uma taxa constante e prevista.

Esta evaporação controlada é vital para prevenir o encolhimento rápido ou rachaduras que ocorrem frequentemente quando os solventes saem do material muito rapidamente ou de forma desigual.

Por Que o Fluxo de Ar "Sopro" é Crítico

Prevenindo o Superaquecimento Local

O recurso "sopro" refere-se à convecção forçada — circulação mecânica de ar por toda a câmara.

Sem essa circulação, bolsões de ar estagnado podem criar "pontos quentes" onde as temperaturas excedem o ponto de ajuste.

Na preparação de catalisadores, o superaquecimento local causa colapso estrutural. O forno de sopro elimina esse risco garantindo que a carga térmica seja distribuída de forma perfeitamente uniforme sobre a amostra.

Estabelecendo a Estrutura de Poros Ideal

O objetivo final desta fase de secagem é a engenharia de poros.

Ao prevenir o colapso durante a desidratação, o forno preserva a estrutura delicada do gel.

Isso estabelece a estrutura de poros ideal, que fornece a área de superfície e a acessibilidade necessárias para que o catalisador funcione eficazmente nas reações químicas subsequentes.

Entendendo os Compromissos

Secagem por Sopro vs. Secagem a Vácuo

Enquanto a secagem por sopro se destaca na criação de uniformidade estrutural através do fluxo de ar, ela é distinta da secagem a vácuo.

A secagem a vácuo reduz a pressão para remover solventes em temperaturas mais baixas (geralmente abaixo de 100°C), o que é preferível para materiais altamente sensíveis à oxidação ou decomposição térmica.

No entanto, a secagem a vácuo carece do fluxo de ar convectivo de um forno de sopro. Para o catalisador Ni-Co/Ca, a prioridade é prevenir o colapso estrutural através da distribuição uniforme de calor, tornando o forno de sopro a escolha superior em relação aos métodos a vácuo para esta fase específica.

O Risco de Fluxo de Ar Inadequado

Se o fluxo de ar for muito agressivo ou a rampa de temperatura não for controlada, você corre o risco de criar um efeito de "casca de ovo", onde a camada externa seca e endurece enquanto o interior permanece úmido.

Fornos de sopro de alta precisão são projetados para mitigar isso, mantendo um equilíbrio entre transferência de calor eficiente e remoção suave de solventes.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você esteja aplicando este equipamento corretamente para os requisitos específicos do seu catalisador:

- Se o seu foco principal é a integridade estrutural: Priorize o forno de sopro de alta precisão para garantir fluxo de ar uniforme e prevenir o colapso dos poros durante a desidratação.

- Se o seu foco principal é a prevenção da oxidação: Considere alternativas de secagem a vácuo apenas se os componentes ativos forem propensos a se decompor na presença de oxigênio a 110°C.

- Se o seu foco principal é a reprodutibilidade: Cumpra rigorosamente a duração de 12 horas para garantir que toda a água fisicamente adsorvida seja removida consistentemente em cada lote.

O forno de secagem por sopro transforma uma simples etapa de secagem em uma medida crítica de controle de qualidade para a morfologia do catalisador.

Tabela Resumo:

| Característica | Função na Preparação do Catalisador | Impacto na Qualidade |

|---|---|---|

| Convecção Forçada | Elimina pontos quentes através de fluxo de ar uniforme | Previne colapso estrutural/danos nos poros |

| Precisão de 110°C | Remoção direcionada de voláteis | Garante a desidratação completa do gel |

| Duração de 12 Horas | Evaporação constante de solventes | Garante a reprodutibilidade lote a lote |

| Engenharia de Poros | Preserva a arquitetura interna | Maximiza a área de superfície e a atividade do catalisador |

Eleve Sua Pesquisa de Catalisadores com a KINTEK

Não deixe que a secagem desigual comprometa a arquitetura do seu material. A KINTEK fornece soluções de secagem de alta precisão projetadas para as rigorosas demandas da síntese de catalisadores. Apoiados por P&D e fabricação especializados, oferecemos uma linha completa de equipamentos de laboratório — incluindo fornos de alta temperatura, sistemas Muffle, Tube e a Vácuo — todos personalizáveis para suas necessidades exclusivas de pesquisa.

Pronto para alcançar a estrutura de poros ideal? Entre em Contato com a KINTEK Hoje Mesmo para Consultar um Especialista

Guia Visual

Referências

- Jiaxiang Wang, Yueyao Li. Investigating the Catalytic Influence of Boron on Ni-Co/Ca Catalysts for Improved Syngas Generation from Rice Straw Pyrolysis. DOI: 10.3390/molecules29081730

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Como a introdução de dióxido de silício (SiO2) facilita a preparação de fósforos de olivina de fase pura via HTSSR?

- Por que um forno de grafite é melhor do que uma chama em AAS? Desbloqueie a Detecção em Nível de Traços para o Seu Laboratório

- Como o SEM é utilizado para avaliar catalisadores de fosfato de manganês após a calcinação? Verifique a Integridade das Nanofolhas.

- Quais são as vantagens do Método do Crisol a Laser para Zircônia? Obtenha Alta Pureza e Densidade para Pesquisa Avançada

- Quais são as vantagens de um ambiente de nitrogênio de alta pressão? Velocidade e Eficiência na Modificação Térmica da Madeira

- Qual papel um sistema de forno de difusão de POCl3 de grau industrial desempenha no DOSS? Domine o Controle Quantitativo de Fósforo

- Qual é a função de um forno elétrico de alta precisão na síntese de ZnO-CuO? Controle Térmico Especializado para Nanofolhas

- Qual é a diferença entre um forno de batelada e um forno contínuo? Escolha o Forno Certo para as Suas Necessidades de Produção