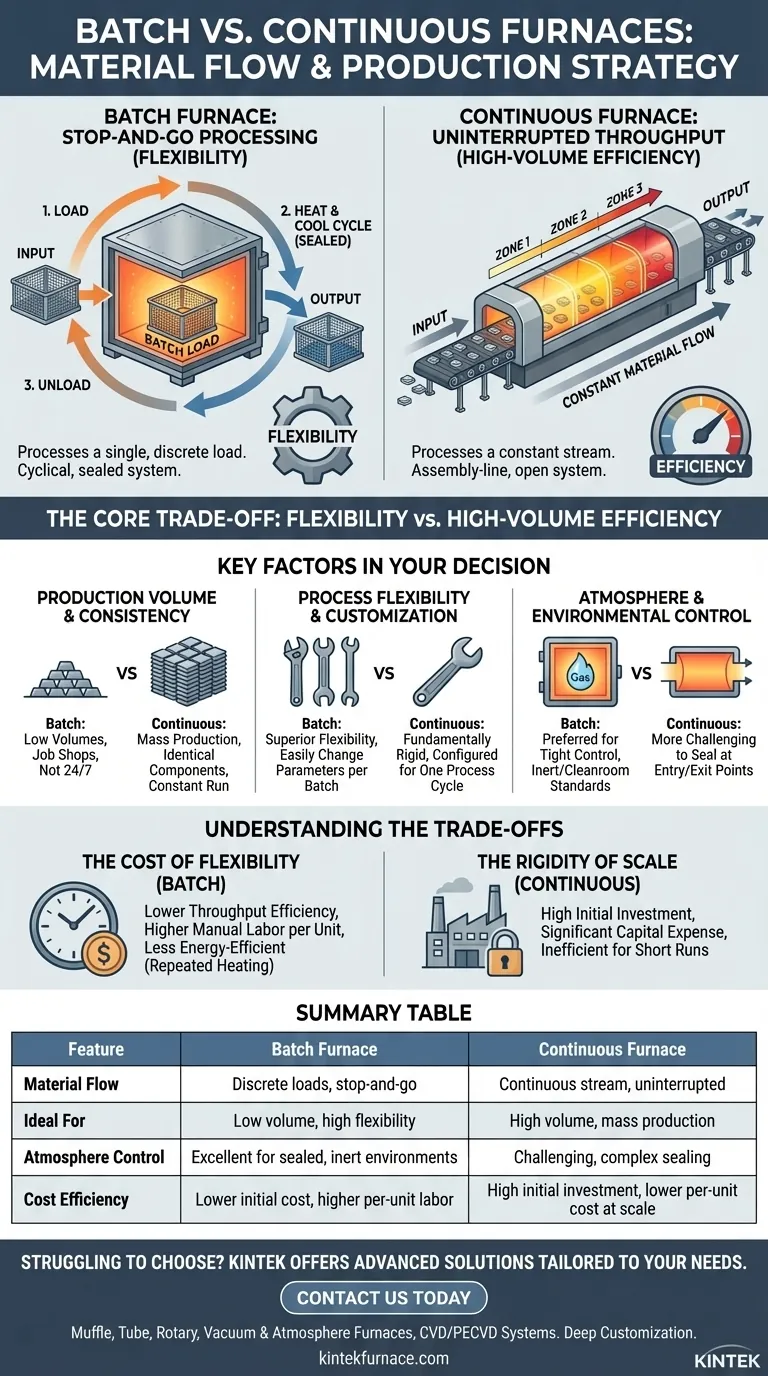

Num nível fundamental, a diferença entre estas duas tecnologias reside na forma como gerem o fluxo de material. Um forno de batelada processa uma única carga discreta de material de cada vez numa câmara selada, completando um ciclo completo de aquecimento e arrefecimento antes de poder ser descarregado. Em contraste, um forno contínuo processa um fluxo constante de material que se move através de diferentes zonas de temperatura, entrando por uma extremidade e saindo pela outra sem interrupção.

A decisão entre um forno de batelada e um contínuo não é sobre qual é o superior, mas sim qual o modelo que se alinha com a sua estratégia de produção. O principal compromisso é entre a flexibilidade de um forno de batelada e a eficiência de alto volume de um forno contínuo.

A Diferença Operacional Central: Fluxo do Processo

Compreender como o material se move através de cada forno é a chave para apreender as suas vantagens e aplicações distintas.

O Forno de Batelada: Processamento de Parar e Avançar

Um forno de batelada opera numa base distinta e cíclica. Um lote inteiro, ou "batelada", de material é carregado no forno de uma só vez.

A câmara é então selada, e a batelada inteira é submetida a um perfil de tratamento térmico específico. Assim que o ciclo é concluído e o material arrefeceu, o forno é aberto e descarregado. Este método de "parar e avançar" torna-o um sistema selado, ideal para um controlo preciso.

O Forno Contínuo: Produção Ininterrupta

Um forno contínuo funciona mais como uma linha de montagem. O material é alimentado constantemente para uma extremidade do forno e move-se através dele, tipicamente sobre uma correia transportadora.

À medida que o material viaja, passa por várias zonas definidas a diferentes temperaturas para atingir o perfil de tratamento desejado. Os produtos acabados são descarregados continuamente pela outra extremidade. Este design é construído para uma operação ininterrupta de alto volume.

Fatores Chave na Sua Decisão

A sua escolha será impulsionada pelas suas necessidades específicas de produção em termos de volume, mistura de produtos e controlo ambiental.

Volume e Consistência da Produção

Este é o fator decisivo mais crítico. Os fornos contínuos são concebidos para a produção em massa de componentes idênticos ou muito semelhantes. A sua eficiência destaca-se quando são operados constantemente para produzir um alto volume de um único tipo de produto.

Os fornos de batelada são mais adequados para volumes mais baixos, oficinas de trabalho (job shops) ou situações em que a produção não é 24/7. Lidam com quantidades discretas e podem ser desligados entre ciclos sem perda de eficiência significativa.

Flexibilidade do Processo e Personalização

Os fornos de batelada oferecem flexibilidade superior. Como cada carga é um evento separado, pode facilmente alterar os parâmetros de temperatura, tempo e atmosfera para cada batelada individual. Isto é essencial para indústrias que produzem uma grande variedade de peças ou que requerem ajustes frequentes no processo.

Os fornos contínuos são fundamentalmente rígidos. São tipicamente configurados para um ciclo de processo específico. Alterar o perfil de temperatura é uma tarefa importante, tornando-os inadequados para produções variadas ou personalizadas.

Controlo de Atmosfera e Ambiental

A natureza selada de um forno de batelada torna-o a escolha preferida para processos que requerem uma atmosfera inerte rigorosamente controlada ou padrões de sala limpa. A integridade da câmara selada evita a contaminação e garante a pureza atmosférica durante todo o ciclo.

Embora os fornos contínuos possam operar com atmosferas controladas, manter uma vedação perfeita nos pontos de entrada e saída é mais desafiante e complexo.

Compreender os Compromissos

Nenhum tipo de forno é uma solução perfeita para todos os cenários. Tem de ponderar os seus compromissos inerentes.

O Custo da Flexibilidade (Fornos de Batelada)

O principal compromisso da flexibilidade de um forno de batelada é uma menor eficiência de produção (throughput). A necessidade de carregar, arrefecer e descarregar para cada ciclo aumenta os requisitos de mão de obra manual por unidade.

Além disso, aquecer repetidamente o forno a partir de um estado mais frio para cada nova batelada é menos eficiente em termos energéticos em comparação com um forno contínuo que mantém uma temperatura operacional constante.

A Rigidez da Escala (Fornos Contínuos)

A alta eficiência de um forno contínuo tem o custo de um elevado investimento inicial e da falta de flexibilidade. Estes sistemas são uma despesa de capital significativa e só são economicamente viáveis quando a sua alta capacidade é totalmente utilizada.

Operar um forno contínuo para tiragens de produção curtas ou com trocas frequentes é altamente ineficiente e anula as suas principais vantagens económicas. Exigem um calendário de produção estável e de alto volume para serem justificados.

Tomar a Escolha Certa para o Seu Objetivo

Selecione o forno que serve diretamente o seu principal objetivo operacional.

- Se o seu foco principal for a flexibilidade do processo e a personalização do produto: Um forno de batelada é a escolha clara, permitindo-lhe adaptar cada ciclo a diferentes requisitos de produto.

- Se o seu foco principal for a produção em massa consistente e de alto volume: Um forno contínuo proporcionará uma eficiência superior e custos de mão de obra por unidade mais baixos assim que estiver a funcionar em escala.

- Se o seu foco principal for operar numa atmosfera inerte ou sala limpa rigorosamente controlada: O sistema selado de um forno de batelada proporciona um controlo ambiental mais fiável para processos sensíveis.

Em última análise, compreender esta distinção central entre flexibilidade e escala permite-lhe alinhar a escolha do seu equipamento com os seus objetivos estratégicos de produção.

Tabela de Resumo:

| Característica | Forno de Batelada | Forno Contínuo |

|---|---|---|

| Fluxo de Material | Cargas discretas, parar e avançar | Fluxo contínuo, ininterrupto |

| Ideal Para | Baixo volume, alta flexibilidade | Alto volume, produção em massa |

| Controlo de Atmosfera | Excelente para ambientes selados e inertes | Desafiador, vedação complexa |

| Eficiência de Custo | Custo inicial mais baixo, mão de obra por unidade mais alta | Alto investimento inicial, custo por unidade mais baixo em escala |

Está com dificuldades em escolher o forno certo para o seu laboratório? A KINTEK alavanca I&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos—incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD—é complementada por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos. Contacte-nos hoje para melhorar a sua eficiência de produção e alcançar resultados superiores com as nossas soluções especializadas!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- O que é um forno de tubo de quartzo e qual é o seu principal uso? Essencial para Processamento Controlado em Alta Temperatura