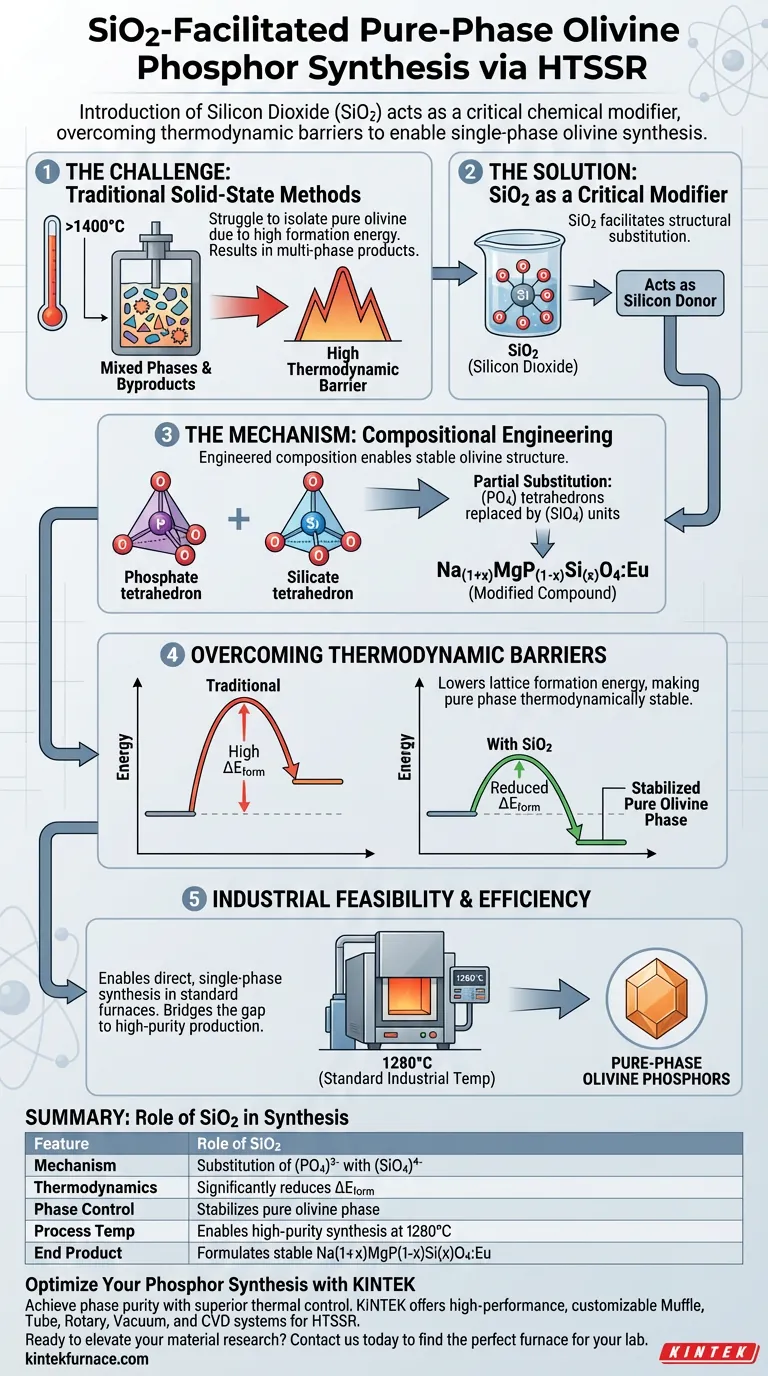

A introdução de dióxido de silício (SiO2) atua como um modificador químico crítico, permitindo a síntese de fósforos de olivina de fase pura, alterando a termodinâmica estrutural do material. Ao servir como fonte de silício, o SiO2 permite a substituição parcial de tetraedros de fosfato ($\text{PO}_4$) por unidades de silicato ($\text{SiO}_4$). Essa substituição diminui a energia de formação da rede cristalina, tornando a fase de olivina pura termodinamicamente estável acessível em temperaturas industriais padrão ($1280^\circ\text{C}$).

Métodos tradicionais de estado sólido lutam para isolar a fase de olivina pura devido a altas barreiras termodinâmicas. A integração de SiO2 facilita uma substituição estrutural específica que reduz significativamente a energia de formação, permitindo a síntese direta de fase única em fornos de alta temperatura padrão.

O Mecanismo de Engenharia Compositiva

Substituição de Fosfato por Silicato

A principal função do dióxido de silício neste processo é atuar como um doador de silício. Isso permite uma mudança estrutural onde tetraedros de silicato ($\text{SiO}_4$) substituem parcialmente tetraedros de fosfato ($\text{PO}_4$) dentro da rede cristalina.

Criação do Composto Modificado

Essa substituição leva à formação de um composto quimicamente modificado com a fórmula $\text{Na}{1+x}\text{MgP}{1-x}\text{Si}_x\text{O}_4:\text{Eu}$. Essa composição específica é projetada para facilitar a estabilidade da estrutura de olivina.

Superando Barreiras Termodinâmicas

Redução da Energia de Formação

O impacto mais significativo da introdução de SiO2 é termodinâmico. A mudança composicional reduz significativamente a energia de formação ($\Delta E_{\text{form}}$) necessária para construir a rede cristalina.

Estabilização da Fase Pura

Ao diminuir o limiar de energia, a fase de olivina pura torna-se termodinamicamente mais estável. Essa estabilidade é o fator chave que permite que o material se forme como uma fase única e coesa, em vez de uma mistura de subprodutos indesejados.

Viabilidade Industrial e Eficiência do Processo

Habilitação da Síntese em Alta Temperatura

Como a energia de formação é reduzida, o material pode ser sintetizado efetivamente a $1280^\circ\text{C}$. Essa faixa de temperatura é perfeitamente compatível com fornos de reação em estado sólido de alta temperatura (HTSSR) de grau industrial.

Resolvendo o Desafio da Pureza

Historicamente, obter uma única fase pura de fósforos de olivina usando métodos tradicionais de estado sólido era difícil. A estratégia de modificação com SiO2 preenche efetivamente essa lacuna, garantindo um produto puro sem a necessidade de condições de processamento exóticas.

Compreendendo o Contexto da Síntese

A Limitação dos Métodos Tradicionais

É importante reconhecer que, sem SiO2, a reação carece do motor termodinâmico necessário para se estabelecer em uma fase pura. Métodos tradicionais muitas vezes falham em superar as barreiras de energia necessárias para isolar a estrutura única de olivina.

O Papel da Modificação Química

Este processo não é apenas sobre adicionar um ingrediente; é sobre modificação química. A estratégia depende da mudança da composição fundamental do material para criar um caminho de menor resistência para a formação de fases.

Implicações para a Síntese de Materiais

Para obter fósforos de olivina de alta qualidade, considere o seguinte com base em seus objetivos específicos:

- Se seu foco principal é a Pureza de Fase: Utilize SiO2 para facilitar a substituição de $\text{PO}_4$ por $\text{SiO}_4$, que é o motor químico para isolar a fase única de olivina.

- Se seu foco principal é o Escalamento Industrial: Aproveite a energia de formação reduzida para realizar a síntese a $1280^\circ\text{C}$, utilizando equipamentos HTSSR industriais padrão em vez de configurações de laboratório especializadas.

Ao alavancar a engenharia compositiva, você pode transformar uma síntese difícil de múltiplas fases em um processo confiável e termodinamicamente favorecido.

Tabela Resumo:

| Característica | Papel do SiO2 na Síntese |

|---|---|

| Mecanismo | Substituição de tetraedros de (PO₄)³⁻ por (SiO₄)⁴⁻ |

| Termodinâmica | Reduz significativamente a energia de formação da rede (ΔE_form) |

| Controle de Fase | Estabiliza a fase de olivina pura; previne subprodutos indesejados |

| Temp. do Processo | Permite síntese de alta pureza a 1280°C padrão (HTSSR) |

| Produto Final | Formula fósforos estáveis de Na1+xMgP1-xSixO4:Eu |

Otimize Sua Síntese de Fósforos com KINTEK

Alcançar a pureza de fase na síntese de materiais avançados requer tanto engenharia química precisa quanto controle térmico superior. A KINTEK fornece as soluções de aquecimento de alto desempenho necessárias para dominar o processo HTSSR.

Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender aos seus requisitos termodinâmicos exclusivos, garantindo resultados consistentes para sua produção de fósforos de olivina.

Pronto para elevar sua pesquisa de materiais? Entre em contato conosco hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Jianwei Qiao, Lei Wang. Compositional engineering of phase-stable and highly efficient deep-red emitting phosphor for advanced plant lighting systems. DOI: 10.1038/s41377-024-01679-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno de secagem a temperatura constante na síntese de Cr/NiONP? Garanta Precisão e Estabilidade de Partículas

- Qual o papel de uma instalação laboratorial no estabelecimento do balanço de massa para uma operação de coqueificação? Aumentar a Eficiência.

- Por que os pós desoxidantes são selados dentro de parafusos de ferro? Alcance Controle Químico Preciso na Preparação de Inclusões de Aço

- Qual é o impacto do uso de um forno de secagem a vácuo em eletrodos CDI? Otimizar Estabilidade e Condutividade

- Qual é a função de um forno de secagem a vácuo na síntese de CMS? Garante a integridade de precursores de alta pureza

- Por que um processo de revenimento múltiplo a alta temperatura é necessário para aços de alto teor de cobalto? Obtenha Dureza e Estabilidade Máximas

- Qual é a importância de usar um processo de gravação a hidrogênio em uma câmara de reação? Dominando a Preparação de Superfície de SiC

- Como a orientação perpendicular dos suportes de substrato beneficia o VTD? Maximize a Eficiência e o Controle Térmico