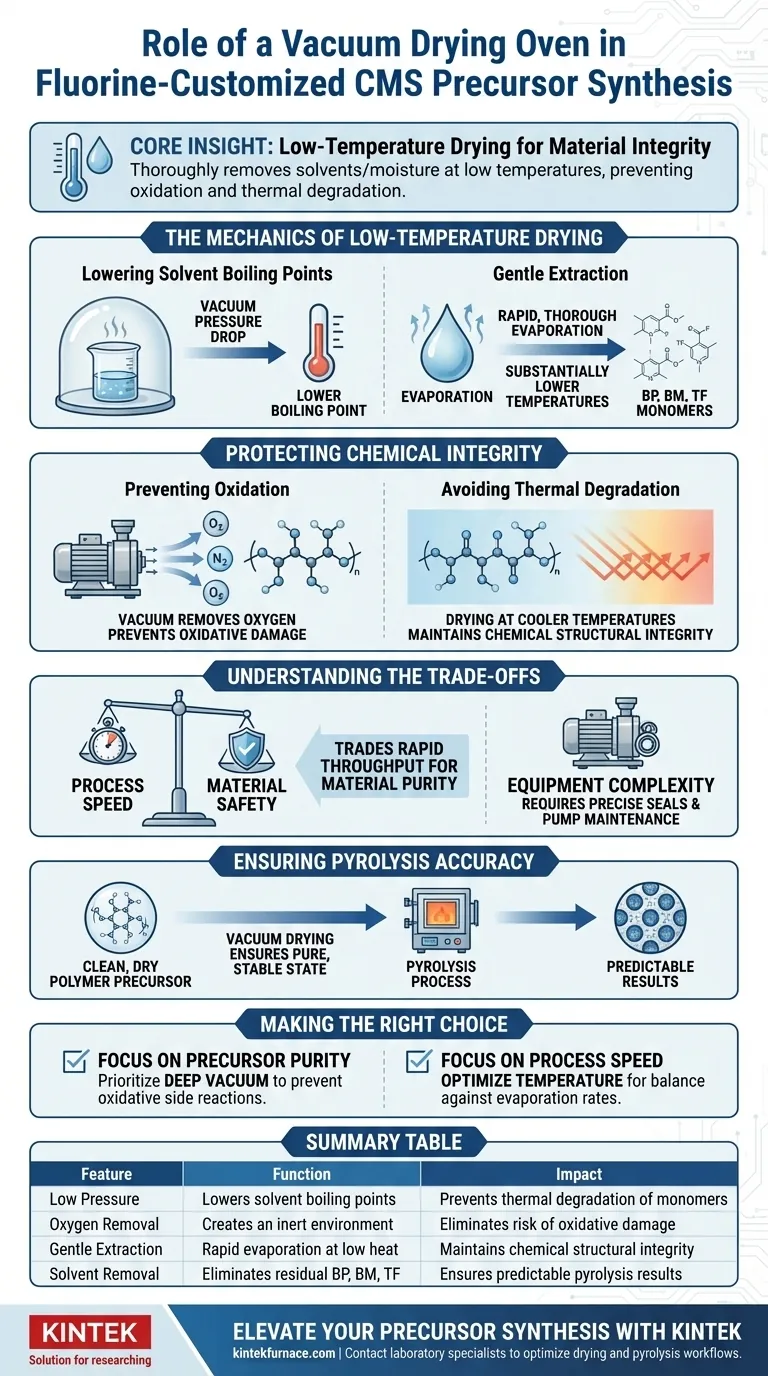

A principal função de um forno de secagem a vácuo neste contexto é remover completamente solventes e umidade de monômeros e polímeros sem submetê-los a estresse térmico prejudicial. Especificamente, este processo é aplicado durante a síntese de monômeros (como BP, BM e TF) e os polímeros de poliimida finais usados como precursores para Peneiras Moleculares de Carbono (CMS).

Insight Central: O valor da secagem a vácuo não reside apenas na remoção de umidade, mas em fazê-lo em baixas temperaturas. Ao diminuir o ponto de ebulição dos solventes, o forno previne a oxidação e a degradação térmica, preservando a delicada estrutura química necessária para uma pirólise bem-sucedida.

A Mecânica da Secagem a Baixa Temperatura

Diminuindo os Pontos de Ebulição dos Solventes

Em um forno comum, a remoção de solventes persistentes muitas vezes requer calor elevado. Um forno de secagem a vácuo cria um ambiente de baixa pressão que diminui significativamente o ponto de ebulição dos solventes residuais e da umidade.

Extração Suave

Essa diferença de pressão permite uma evaporação rápida e completa em temperaturas substancialmente mais baixas. Isso é crucial para processar monômeros delicados como BP, BM e TF, garantindo que eles atinjam um estado seco sem a necessidade de energia térmica excessiva.

Protegendo a Integridade Química

Prevenindo a Oxidação

Processos de secagem convencionais expõem os materiais ao ar aquecido, o que aumenta o risco de oxidação. O ambiente de vácuo remove o oxigênio da câmara, prevenindo efetivamente danos oxidativos ao precursor polimérico.

Evitando a Degradação Térmica

Temperaturas elevadas podem fazer com que as cadeias poliméricas se quebrem ou se reticulem prematuramente. Ao facilitar a secagem em temperaturas mais frias, o forno a vácuo mantém a integridade estrutural química dos polímeros de poliimida.

Compreendendo as Compensações

Velocidade do Processo vs. Segurança do Material

Embora a secagem a vácuo seja mais suave, ela pode ser mais lenta do que a secagem rápida a alta temperatura se a pressão do vácuo não for otimizada. Você troca a velocidade de processamento pela pureza do material e pela garantia estrutural.

Complexidade do Equipamento

Manter um vácuo consistente requer vedações precisas e manutenção da bomba. Qualquer vazamento introduz oxigênio e umidade, efetivamente anulando os benefícios do processo e potencialmente contaminando o precursor de CMS.

Garantindo a Precisão da Pirólise

A Base para a Carbonização

A qualidade da Peneira Molecular de Carbono final é ditada pela qualidade do precursor. Se o precursor contiver solvente residual ou tiver sofrido danos térmicos, o processo de pirólise subsequente produzirá resultados imprevisíveis.

Estabilizando o Precursor

A secagem a vácuo garante que o material entre na fase de pirólise em um estado puro e quimicamente preciso. Essa estabilidade é necessária para alcançar o dimensionamento preciso dos poros e as capacidades de separação esperadas dos CMS personalizados com flúor.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de síntese, considere suas prioridades específicas:

- Se o seu foco principal é a pureza do precursor: Priorize um nível de vácuo profundo para garantir a remoção completa do solvente na temperatura mais baixa possível para evitar quaisquer reações secundárias oxidativas.

- Se o seu foco principal é a velocidade do processo: Otimize a temperatura para o limite seguro mais alto para sua variante específica de poliimida, equilibrando a estabilidade térmica em relação às taxas de evaporação.

Ao controlar o ambiente de secagem, você garante a fidelidade estrutural do precursor antes mesmo que ele chegue ao forno de pirólise.

Tabela Resumo:

| Característica | Função na Síntese de CMS | Impacto na Qualidade do Precursor |

|---|---|---|

| Baixa Pressão | Diminui os pontos de ebulição dos solventes | Previne a degradação térmica de monômeros |

| Remoção de Oxigênio | Cria um ambiente inerte | Elimina o risco de danos oxidativos |

| Extração Suave | Evaporação rápida com baixo calor | Mantém a integridade estrutural química |

| Remoção de Solvente | Elimina BP, BM, TF residuais | Garante resultados de pirólise previsíveis |

Eleve a Síntese do Seu Precursor com a KINTEK

A precisão na secagem a vácuo é a base para Peneiras Moleculares de Carbono de alto desempenho. Na KINTEK, entendemos que manter a integridade química durante o processamento de monômeros e polímeros é inegociável.

Apoiada por P&D especializada e fabricação líder na indústria, a KINTEK oferece sistemas avançados de Vácuo, Mufla, Tubo e CVD projetados para fornecer os ambientes estáveis e livres de oxigênio que sua pesquisa exige. Se você precisa de fornos personalizados de alta temperatura ou controle de vácuo preciso para poliimidas delicadas, nossas soluções são adaptadas às suas necessidades exclusivas de laboratório.

Pronto para otimizar seus fluxos de trabalho de secagem e pirólise? Entre em contato com nossos especialistas de laboratório hoje mesmo para descobrir como a KINTEK pode aprimorar a pureza do seu material e a confiabilidade do processo.

Guia Visual

Referências

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que o controle preciso de temperatura em um forno de secagem é crucial para a vida útil do ciclo da bateria Li-SPAN? Garanta o Desempenho Máximo

- Qual é a função de um sistema de oxigênio-nitrogênio soprado por cima? Controle de Precisão para Fundição de Alto Rendimento

- Quais vantagens um forno de secagem a vácuo oferece para catalisadores Fe-N-BC? Preservar a Integridade e Melhorar a Uniformidade

- Qual é a temperatura de um forno de sinterização? De 1100°C a 2200°C+ para o seu material

- Qual é o propósito de usar uma máquina universal de testes de materiais de alta temperatura para a avaliação de Ti-6Al-4Zr-4Nb?

- Quais são os benefícios da adição de óxido de cálcio no tratamento térmico de lodo? Aumentar a Eficiência e Reduzir as Emissões

- Como o equipamento de agitação e os estágios de aquecimento com controle de temperatura influenciam a qualidade das nanopartículas magnéticas?

- Por que introduzir N2 de alta pureza durante o resfriamento após a calcinação? Preservar a integridade da amostra e prevenir a oxidação