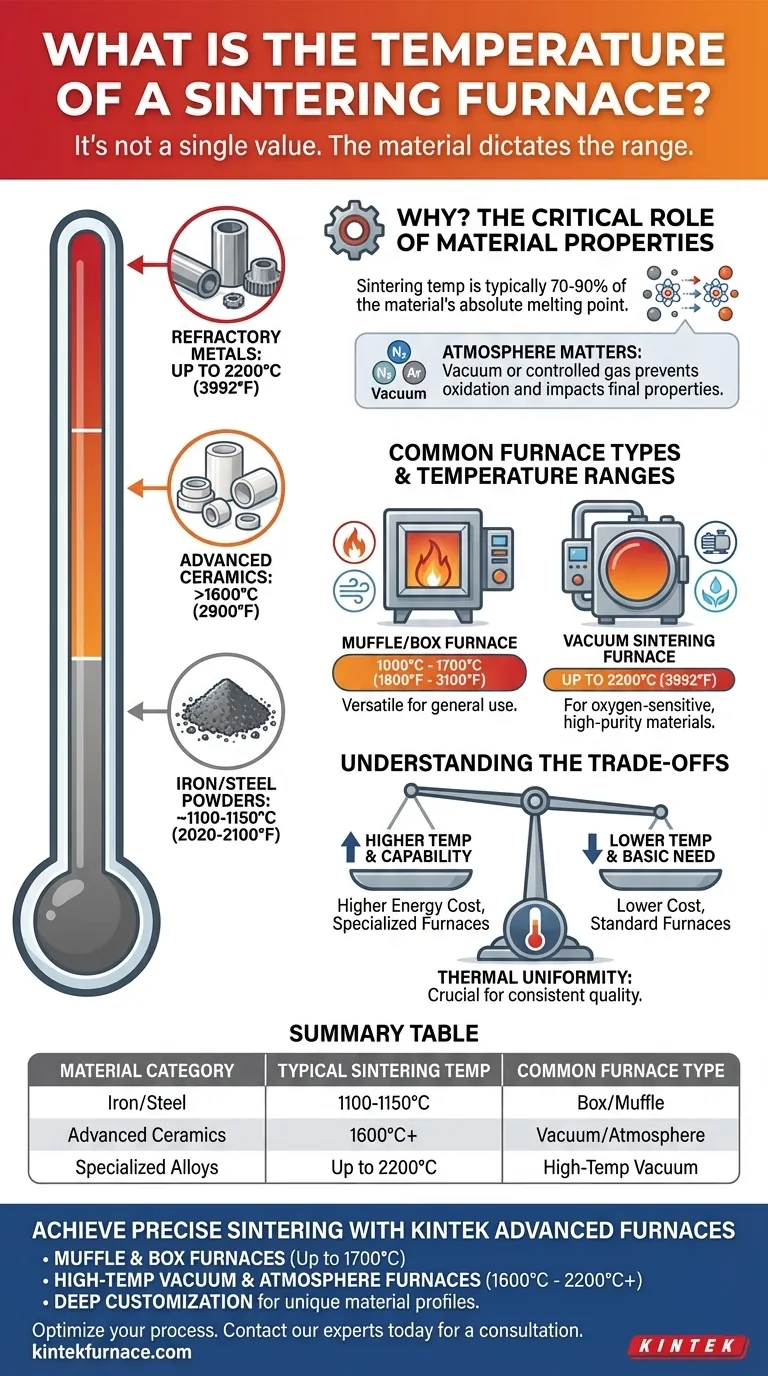

A temperatura de um forno de sinterização não é um valor único, mas um intervalo específico determinado pelo material que está sendo processado. Para a metalurgia do pó comum envolvendo ferro, a temperatura é tipicamente em torno de 1100-1150°C (2020-2100°F). No entanto, para cerâmicas avançadas ou metais refratários, as temperaturas podem ser muito mais altas, frequentemente excedendo 1600°C (2900°F) em fornos especializados a vácuo ou com atmosfera controlada.

A principal conclusão é que a temperatura de sinterização é ditada inteiramente pelas propriedades do material e pela densidade final desejada. O forno é simplesmente a ferramenta escolhida para atingir e controlar precisamente a temperatura necessária, seja para aço, cerâmica ou ligas exóticas.

Por que a temperatura não é um número único

A pergunta "Qual é a temperatura de um forno de sinterização?" é como perguntar "Qual a velocidade de um veículo?". A resposta depende inteiramente do tipo de veículo e do seu propósito. O mesmo princípio se aplica aqui, onde o material dita os requisitos térmicos.

O papel crítico das propriedades do material

A sinterização funciona aquecendo um pó compactado a uma temperatura alta o suficiente para fazer com que os átomos se difundam através dos limites das partículas, fundindo-as.

Esta temperatura é tipicamente de 70% a 90% do ponto de fusão absoluto do material. Um material com ponto de fusão mais baixo, como o alumínio, sinterizará a uma temperatura muito mais baixa do que um metal refratário como o tungsténio.

Por exemplo, a sinterização de pós à base de ferro a ~1120°C é eficaz porque está bem abaixo do ponto de fusão do ferro (~1538°C), mas é alta o suficiente para ativar a difusão atômica e ligar as partículas.

A influência do processo de sinterização

A atmosfera dentro do forno é tão crítica quanto a temperatura. A sinterização a vácuo ou a sinterização em uma atmosfera de gás controlada (como nitrogênio ou argônio) previne a oxidação e é essencial para materiais reativos ou aplicações de alta pureza.

Este ambiente pode, por vezes, permitir diferentes perfis de temperatura em comparação com a sinterização ao ar livre, influenciando as propriedades finais do componente.

Tipos comuns de fornos e suas faixas de temperatura

Existem diferentes designs de fornos para atender aos variados requisitos de temperatura e atmosfera de diferentes materiais.

Fornos Mufla e de Caixa

Estes são frequentemente usados para tratamento térmico e sinterização de uso geral. Eles fornecem bom controle de temperatura dentro de uma faixa típica de 1000°C a 1700°C (1800°F a 3100°F).

Sua principal vantagem é a versatilidade para processar uma ampla gama de materiais em atmosfera de ar.

Fornos de Sinterização a Vácuo

Projetados para materiais sensíveis ao oxigênio e aplicações de alto desempenho, os fornos a vácuo criam um ambiente limpo para prevenir a contaminação.

Eles podem atingir temperaturas muito altas, com muitos sistemas operando até 1600°C (2912°F) e algumas unidades especializadas atingindo 2200°C (3992°F) ou mais.

Compreendendo as compensações

A seleção de uma temperatura de sinterização e de um forno envolve o equilíbrio entre desempenho, custo e ciência dos materiais. É uma decisão com claras compensações de engenharia.

Temperatura vs. Custo de Energia

Atingir e manter temperaturas mais altas requer exponencialmente mais energia. Isso se traduz diretamente em custos operacionais mais altos.

Operar um forno a 1600°C é significativamente mais caro do que operá-lo a 1100°C. Portanto, usar a temperatura eficaz mais baixa para o seu material é fundamental para a eficiência do processo.

Capacidade do Forno vs. Necessidades do Material

Não existe um forno "tamanho único". Um forno de caixa padrão é perfeitamente adequado para muitos componentes de aço, mas é completamente inadequado para sinterizar carboneto de tungstênio, que requer temperaturas muito mais altas e uma atmosfera controlada.

Especificar um forno em excesso (por exemplo, comprar um forno a vácuo de 2200°C para sinterizar bronze) leva a despesas de capital desnecessárias e complexidade operacional.

A importância da uniformidade e do controle

Atingir uma temperatura máxima não é suficiente. A chave para a qualidade é a uniformidade térmica — garantir que cada parte do componente atinja e mantenha exatamente a mesma temperatura.

Fornos com elementos de aquecimento e isolamento avançados são projetados para este controle preciso. A falta de uniformidade pode levar a densidade inconsistente, empenamento ou peças defeituosas.

Fazendo a escolha certa para o seu objetivo

Para determinar a temperatura correta, você deve primeiro definir seu material e objetivo.

- Se o seu foco principal é a metalurgia do pó padrão (como peças de ferro ou aço): Sua temperatura alvo provavelmente estará na faixa de 1100-1150°C (2020-2100°F).

- Se o seu foco principal são cerâmicas avançadas ou metais refratários: Você precisará de um forno de alta temperatura a vácuo ou com atmosfera controlada, capaz de atingir 1600°C ou mais.

- Se o seu foco principal é a eficiência do processo e o controle de qualidade: Priorize um forno conhecido por sua uniformidade de temperatura e controle preciso, não apenas por sua classificação de temperatura máxima.

Em última análise, a temperatura de sinterização correta é aquela que atinge as propriedades desejadas do material com precisão e eficiência.

Tabela Resumo:

| Categoria do Material | Faixa Típica de Temperatura de Sinterização | Tipo de Forno Comum |

|---|---|---|

| Pós de Ferro/Aço | 1100°C - 1150°C (2020°F - 2100°F) | Forno de Caixa / Mufla |

| Cerâmicas Avançadas / Metais Refratários | 1600°C+ (2900°F+) | Forno a Vácuo / com Atmosfera Controlada |

| Ligas Especializadas | Até 2200°C (3992°F) | Forno a Vácuo de Alta Temperatura |

Obtenha Sinterização Precisa para o Seu Material Específico

Encontrar a temperatura exata e o ambiente do forno é crítico para alcançar a densidade e as propriedades desejadas em seus componentes sinterizados. Não se contente com uma solução de tamanho único.

Os fornos avançados de alta temperatura da KINTEK são projetados para essa precisão. Seja você trabalhando com metalurgia do pó padrão ou cerâmicas avançadas, nossas soluções oferecem o controle térmico exato e a uniformidade que você precisa.

- Fornos Mufla e de Caixa para processamento robusto até 1700°C.

- Fornos a Vácuo e de Atmosfera de Alta Temperatura para materiais sensíveis que requerem 1600°C a 2200°C+ em um ambiente puro.

- Personalização Profunda para corresponder ao seu perfil de material exclusivo e requisitos de processo, aproveitando nossa P&D e fabricação internas.

Deixe-nos ajudá-lo a otimizar seu processo de sinterização. Entre em contato com nossos especialistas hoje para uma consulta adaptada ao seu material e objetivos.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança