Selar pós desoxidantes dentro de parafusos de ferro é uma técnica crítica para a precisão química. Este método protege aditivos reativos ou voláteis, como liga cálcio-silício ou pó de alumínio, de oxidar ou evaporar antes de entrarem no aço fundido. Ao encapsular esses pós, o parafuso de ferro atua como um veículo de entrega, derretendo apenas após atingir as profundezas da piscina líquida para liberar os agentes exatamente onde são necessários.

Ponto Principal A adição direta de pós voláteis geralmente resulta em perda significativa de material devido à queima superficial e evaporação. Encapsular esses desoxidantes em parafusos de ferro minimiza essa perda, garantindo que a composição química final corresponda aos seus cálculos precisos.

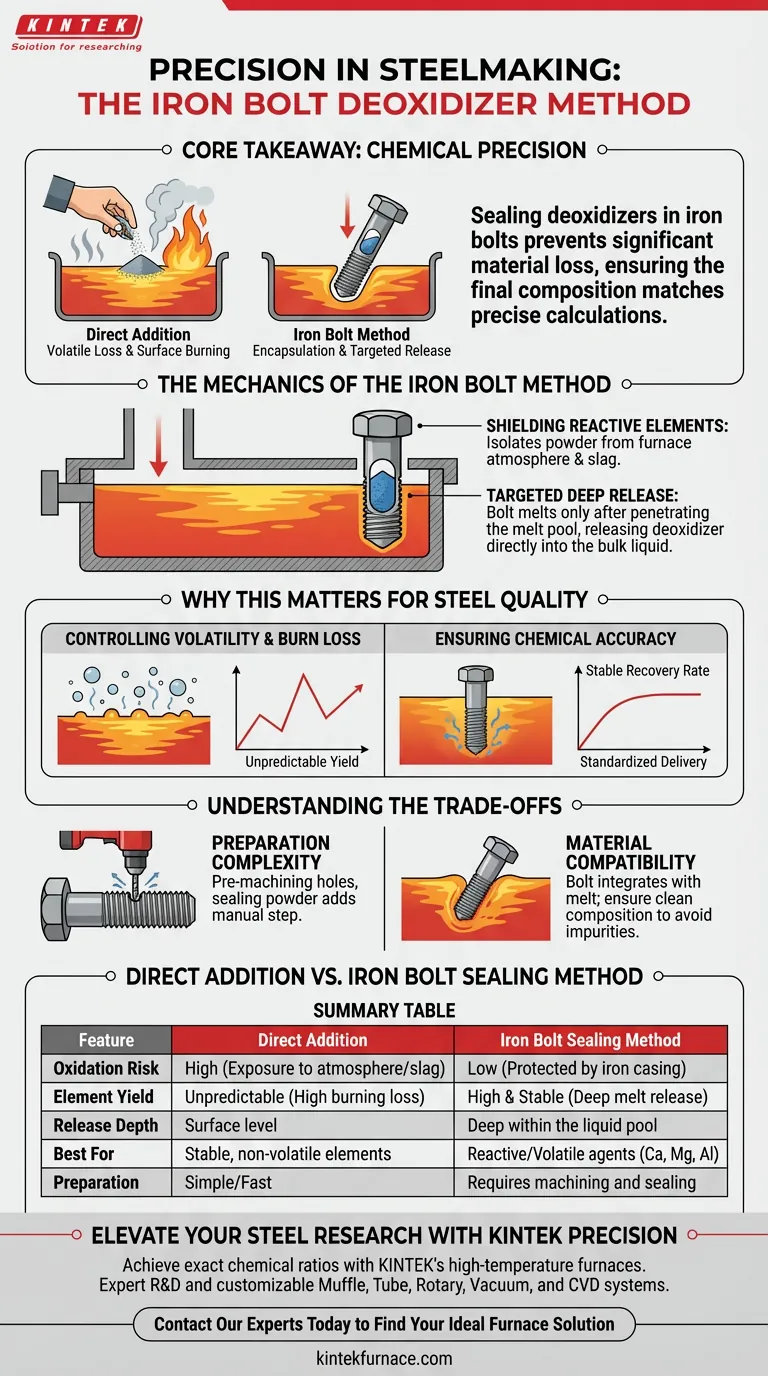

A Mecânica do Método do Parafuso de Ferro

Protegendo Elementos Reativos

Muitos agentes desoxidantes são altamente sensíveis ao oxigênio. Se expostos à atmosfera do forno ou à escória superficial, eles podem inflamar ou reagir prematuramente.

O parafuso de ferro serve como uma carcaça protetora. Ele isola efetivamente o pó do ambiente agressivo acima da piscina de fusão.

Liberação Profunda Direcionada

O peso físico e a estrutura do parafuso permitem que ele penetre na superfície do ferro líquido. Ele não derrete instantaneamente ao contato.

Em vez disso, o parafuso viaja profundamente na piscina de fusão antes que a carcaça de ferro se liquefaça. Isso libera o desoxidante diretamente no volume líquido, facilitando a mistura imediata e eficiente.

Por Que Isso Importa para a Qualidade do Aço

Controlando a Volatilidade e a Perda por Queima

As altas temperaturas na fabricação de aço fazem com que certos elementos evaporem rapidamente. Esse fenômeno, conhecido como "perda por queima", torna difícil prever quanta adição realmente permanecerá no aço.

Selar o pó evita essa evaporação superficial. Garante que o aditivo fique preso dentro da pressão do ferro líquido, melhorando significativamente o rendimento do elemento.

Garantindo a Precisão Química

A preparação de inclusões requer proporções químicas exatas. Perdas imprevisíveis transformam esse processo em um jogo de adivinhação.

Ao padronizar o método de entrega, você estabiliza a taxa de recuperação do desoxidante. Isso leva a uma composição química final que se alinha estritamente com suas especificações alvo.

Compreendendo os Compromissos

Complexidade da Preparação

Este método não é tão rápido quanto a adição em massa. Requer a pré-usinagem de furos em parafusos de ferro.

Você também deve garantir que o pó seja selado efetivamente dentro dessas cavidades. Isso adiciona uma etapa manual de preparação ao fluxo de trabalho que deve ser considerada em seu cronograma.

Compatibilidade de Materiais

O mecanismo de entrega (o parafuso) introduz massa na fusão. Como o parafuso é de ferro, ele geralmente se integra perfeitamente à fusão de aço.

No entanto, deve-se garantir que o próprio parafuso esteja limpo e de composição conhecida para evitar a introdução de impurezas não intencionais junto com o desoxidante.

Maximizando a Precisão na Preparação de Inclusões

Para garantir que você esteja usando essa técnica de forma eficaz, considere seus objetivos específicos de experimentação ou produção:

- Se seu foco principal é a Precisão Composicional: Use o método do parafuso de ferro para quaisquer aditivos de alta volatilidade (como Ca ou Mg) para eliminar a variável de perda por evaporação.

- Se seu foco principal é a Eficiência do Processo: Pondere o custo de tempo da usinagem de parafusos contra o custo de aquecimentos falhos; para adições padrão de baixa volatilidade, este método pode ser um exagero desnecessário.

Ao sacrificar uma pequena quantidade de tempo para preparar os parafusos, você ganha controle total sobre a química interna do seu aço.

Tabela Resumo:

| Recurso | Adição Direta | Método de Selagem com Parafuso de Ferro |

|---|---|---|

| Risco de Oxidação | Alto (Exposição à atmosfera/escória) | Baixo (Protegido pela carcaça de ferro) |

| Rendimento do Elemento | Imprevisível (Alta perda por queima) | Alto e Estável (Liberação profunda na fusão) |

| Profundidade de Liberação | Nível da superfície | Profundo dentro da piscina líquida |

| Melhor Para | Elementos estáveis e não voláteis | Agentes reativos/voláteis (Ca, Mg, Al) |

| Preparação | Simples/Rápida | Requer usinagem e selagem |

Eleve Sua Pesquisa de Aço com a Precisão KINTEK

Alcançar proporções químicas exatas na preparação de inclusões exige mais do que apenas técnica — requer o ambiente de alta temperatura correto. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades metalúrgicas únicas.

Não deixe que a perda por queima comprometa seus resultados. Faça parceria com a KINTEK para garantir que seus processos de laboratório sejam tão precisos quanto seus cálculos.

Entre em Contato com Nossos Especialistas Hoje Mesmo para Encontrar Sua Solução de Forno Ideal

Guia Visual

Referências

- Alejandra Slagter, Andreas Mortensen. Nanoindentation Hardness and Modulus of Al2O3–SiO2–CaO and MnO–SiO2–FeO Inclusions in Iron. DOI: 10.1007/s11661-024-07330-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Qual é o mecanismo do tratamento de solução em ligas de Cu-Cr-Zr-La? Domine o Ciclo Térmico para Ligas de Alta Resistência

- Quais são as vantagens de usar um sistema de reação por micro-ondas? Síntese Rápida e Uniforme de Hidroxiapatita Dopada

- Quais vantagens um forno de secagem a vácuo oferece? Estabilidade Química Superior e Desidratação Eficiente

- Por que é necessário um forno de calcinação secundário após a moagem em bolas? Desbloqueie a síntese de hidroxiapatita de alta pureza

- Qual é a função principal de um forno de queda de alta precisão? Simulação de Cinética de Fundição Flash Mestra

- Quais vantagens técnicas um forno de rolos de canal único oferece? Otimize Seus Ciclos de Sinterização Rápida

- Por que um pirômetro óptico é necessário para monitorar a síntese de ligas de níquel-alumínio? Captura de Explosões Térmicas Rápidas

- Qual é o propósito técnico do processo de moagem de bolas para Ti12%Zr? Ativação Mecânica e Liga Master