A principal vantagem de um forno de secagem a vácuo é sua capacidade de reduzir o ponto de ebulição dos solventes, diminuindo a pressão dentro da câmara. Isso permite uma desidratação rápida em temperaturas significativamente mais baixas em comparação com a secagem atmosférica, prevenindo efetivamente a decomposição térmica ou a oxidação de substâncias químicas sensíveis ao calor.

Ao manipular a pressão em vez de apenas a temperatura, a secagem a vácuo contorna as limitações físicas do aquecimento atmosférico. Garante a remoção completa do solvente sem comprometer a estabilidade química ou a integridade estrutural de amostras delicadas.

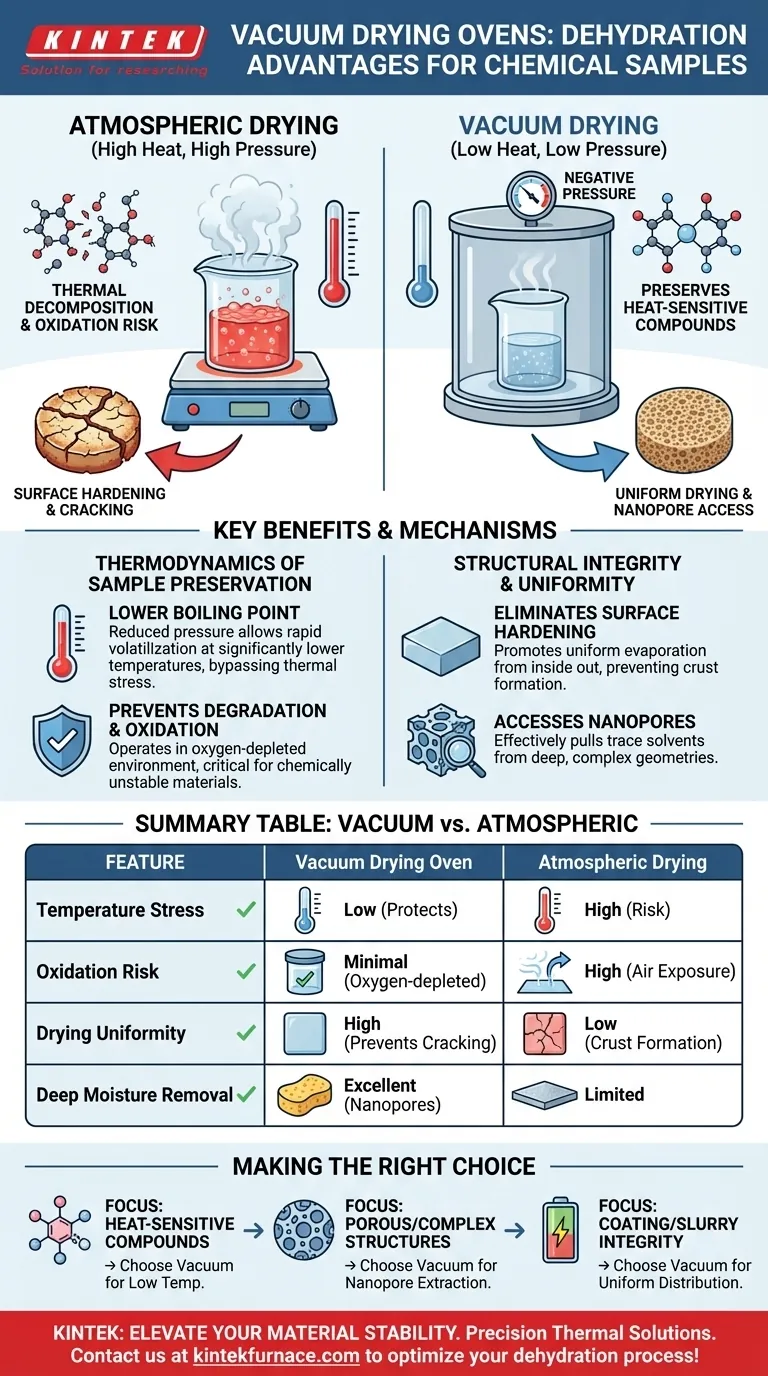

A Termodinâmica da Preservação de Amostras

Redução do Ponto de Ebulição

O mecanismo fundamental de um forno a vácuo é a criação de um ambiente de pressão negativa. À medida que a pressão diminui, a energia necessária para os solventes transitarem do estado líquido para o gasoso diminui.

Isso significa que a água ou solventes orgânicos podem volatilizar rapidamente em temperaturas muito abaixo de seus pontos de ebulição padrão. Você pode obter uma secagem eficaz sem submeter sua amostra a um estresse térmico agressivo.

Prevenção de Degradação Térmica e Oxidação

Para materiais quimicamente instáveis ou sensíveis ao calor, altas temperaturas são destrutivas. A secagem a vácuo mitiga esse risco operando em um ambiente mais frio e com pouco oxigênio.

Isso é crucial para materiais propensos à oxidação, como certos óxidos metálicos ou núcleos orgânicos. Ao remover o ar e o calor, você garante que o material permaneça quimicamente puro durante o processo de secagem.

Integridade Estrutural e Uniformidade

Eliminação do Endurecimento Superficial

Um modo comum de falha na secagem atmosférica é o "endurecimento superficial" ou formação de crosta. Isso ocorre quando a camada externa de uma amostra seca e endurece muito rapidamente, aprisionando umidade ou solventes no interior do material.

A secagem a vácuo promove a evaporação uniforme de dentro para fora. Isso impede a formação de uma crosta dura, garantindo que a amostra seja completamente seca em todo o seu volume.

Acesso a Nanoporos e Geometrias Complexas

A secagem atmosférica geralmente tem dificuldade em remover solventes aprisionados em estruturas microscópicas. O ambiente de vácuo efetivamente extrai solventes residuais de nanoporos profundos e geometrias complexas.

Essa capacidade é essencial para a preparação de materiais de núcleo-casca ou estruturas porosas que precisam estar perfeitamente secos antes de passarem por processos subsequentes de alta temperatura, como calcinação.

Compreendendo as Compensações

Complexidade do Equipamento vs. Qualidade da Amostra

Embora a secagem atmosférica seja mecanicamente mais simples, ela carece da precisão necessária para materiais avançados. A compensação pelos resultados superiores de um forno a vácuo é a necessidade de um sistema selado capaz de manter uma pressão negativa consistente.

O Risco de Secagem Atmosférica Desigual

Tentar desidratar suspensões ou materiais revestidos (como ânodos de bateria) em um forno atmosférico geralmente leva a rachaduras ou distribuição desigual do aglutinante.

A secagem a vácuo evita isso controlando a taxa de volatilização. Garante que os aglutinantes permaneçam uniformemente distribuídos entre os materiais ativos, o que se correlaciona diretamente com a estabilidade mecânica do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a secagem a vácuo é necessária para sua aplicação específica, considere as propriedades físicas de sua amostra.

- Se seu foco principal é preservar compostos sensíveis ao calor: A secagem a vácuo é obrigatória para prevenir decomposição e oxidação, mantendo as temperaturas do processo baixas.

- Se seu foco principal é secar estruturas porosas ou complexas: O ambiente de vácuo é necessário para extrair solventes residuais de nanoporos que o calor atmosférico não consegue alcançar.

- Se seu foco principal é a integridade de revestimentos ou suspensões: Use a secagem a vácuo para prevenir rachaduras superficiais e garantir uma distribuição uniforme dos componentes internos.

Dominar a secagem a vácuo permite desacoplar a temperatura da evaporação, dando a você controle total sobre o processo de desidratação.

Tabela Resumo:

| Característica | Forno de Secagem a Vácuo | Secagem Atmosférica |

|---|---|---|

| Estresse de Temperatura | Baixo (protege materiais sensíveis ao calor) | Alto (risco de decomposição térmica) |

| Ponto de Ebulição | Reduzido via pressão negativa | Padrão (requer mais calor) |

| Risco de Oxidação | Mínimo (ambiente com pouco oxigênio) | Alto (exposição ao ar em alta temperatura) |

| Uniformidade de Secagem | Alta (previne endurecimento/rachaduras superficiais) | Baixa (risco de formação de crosta) |

| Remoção de Umidade Profunda | Excelente para nanoporos/formas complexas | Limitado para estruturas internas |

Eleve a Estabilidade do Seu Material com a KINTEK

Não comprometa a integridade de suas amostras químicas sensíveis ao calor. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de secagem a vácuo de alto desempenho e fornos de alta temperatura personalizáveis para laboratório (Mufa, Tubo, Rotativo, CVD) projetados para suas necessidades de pesquisa exclusivas. Nosso equipamento de precisão garante a remoção completa do solvente, prevenindo oxidação e danos estruturais.

Pronto para otimizar seu processo de desidratação? Entre em contato com a KINTEK hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Xiaoyan Xiong, Tao Jin. Ta/Organo‐In Nanomaterials for Low‐Power or Room Temperature Triethylamine Response. DOI: 10.1002/slct.202405960

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que uma caixa de cura padrão de temperatura e umidade constantes é usada para argamassa de escória de magnésio? Principais Fatos de Pré-tratamento

- Por que um forno de secagem a temperatura constante é definido para 60°C por 24 horas? Otimizando a Qualidade do Pó Sr4Al6O12SO4

- Como você mantém uma bomba de vácuo? Garanta o desempenho máximo e a longevidade para o seu laboratório

- Como um sistema de aquecimento e resfriamento por circulação de óleo afeta o HPDC? Otimize o controle térmico da sua fundição sob pressão

- Por que um forno elétrico industrial com controle preciso de resfriamento é necessário no enriquecimento de ligas de chumbo-bismuto?

- Por que é necessário usar um forno de secagem a vácuo para cátodos de grafeno poroso? Garanta o desempenho máximo da bateria

- Por que o controle preciso de temperatura é crucial para a secagem de filmes de nanotubos de carbono? Alcance Estabilidade Térmica Perfeita de 80°C

- Como um forno de secagem a vácuo contribui para a qualidade de precursores reticulados? Guia especializado para integridade de materiais