O controle preciso de temperatura é essencial para manter o delicado equilíbrio entre a desidratação eficaz e a preservação do material. Durante a fase de secagem de filmes de nanotubos de carbono, o forno de laboratório deve ser mantido a aproximadamente 80°C para remover água e solventes residuais sem destruir a membrana filtrante subjacente ou degradar os nanotubos por oxidação.

A secagem bem-sucedida não é apenas sobre calor; é sobre preservação. Manter um steady 80°C garante que o filme esteja completamente desidratado para prensagem a quente, evitando danos térmicos ao sensível substrato filtrante e à estrutura de carbono.

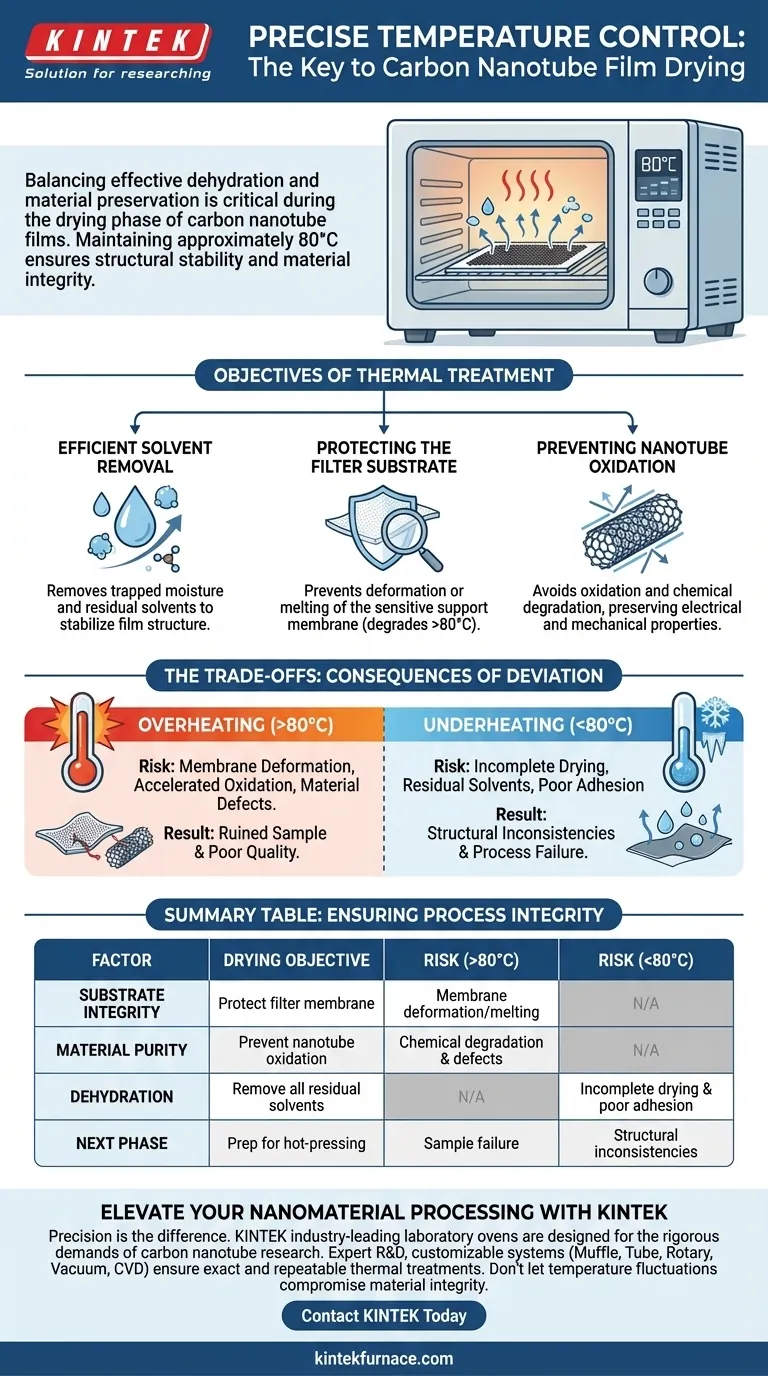

Os Objetivos do Tratamento Térmico

Remoção Eficiente de Solvente

O propósito principal do ciclo do forno é remover a umidade. Após o processo de lavagem, água e solventes residuais permanecem presos no filme de nanotubos.

O aquecimento do material remove esses solventes. Esta etapa é crucial para estabilizar a estrutura do filme antes de manipulações adicionais.

Protegendo o Substrato Filtrante

Filmes de nanotubos de carbono são tipicamente depositados sobre uma membrana filtrante. Esta membrana atua como o suporte fundamental durante as fases de lavagem e secagem.

No entanto, este substrato é altamente sensível ao calor. Se a temperatura exceder o alvo específico de 80°C, a membrana pode deformar ou derreter, potencialmente arruinando a amostra.

Prevenindo a Oxidação de Nanotubos

Os próprios nanotubos de carbono são vulneráveis durante o processamento térmico. Embora sejam materiais robustos, eles são suscetíveis à oxidação em temperaturas elevadas.

O aquecimento controlado previne a oxidação excessiva. Preservar a integridade química dos nanotubos é vital para manter suas propriedades elétricas e mecânicas desejadas.

Compreendendo as Compensações

O Risco de Superaquecimento

Aumentar as temperaturas além dos 80°C recomendados pode parecer uma forma de acelerar a secagem, mas é destrutivo. O risco imediato é o dano à membrana filtrante, que compromete o suporte físico do filme.

Além disso, o calor elevado acelera a oxidação. Isso introduz defeitos nos nanotubos de carbono, degradando a qualidade do material final.

A Consequência de Calor Inadequado

Inversamente, não manter os 80°C resulta em secagem incompleta. Se água ou solventes residuais permanecerem no filme, o material não está adequadamente preparado para a próxima etapa.

Isso cria problemas durante o processo subsequente de prensagem a quente. Um filme que retém umidade pode não compactar ou aderir corretamente, levando a inconsistências estruturais.

Garantindo a Integridade do Processo

Para maximizar a qualidade de seus filmes de nanotubos de carbono, a regulação térmica precisa é o fator decisivo.

- Se o seu foco principal é a estabilidade estrutural: Certifique-se de que o forno não exceda 80°C para evitar deformação ou destruição da sensível membrana filtrante.

- Se o seu foco principal é a pureza do material: Mantenha limites rigorosos de temperatura para evitar oxidação que degrade as propriedades intrínsecas dos nanotubos de carbono.

- Se o seu foco principal é a continuidade do processo: Verifique a desidratação completa na temperatura alvo para garantir que o material esteja pronto para a fase de prensagem a quente.

A precisão na fase de secagem é a salvaguarda que garante que sua matéria-prima se torne um filme viável e de alto desempenho.

Tabela Resumo:

| Fator | Objetivo da Secagem | Risco de Superaquecimento (>80°C) | Risco de Subaquecimento (<80°C) |

|---|---|---|---|

| Integridade do Substrato | Proteger a membrana filtrante | Deformação/derretimento da membrana | N/A |

| Pureza do Material | Prevenir a oxidação de nanotubos | Degradação química e defeitos | N/A |

| Desidratação | Remover todos os solventes residuais | N/A | Secagem incompleta e má aderência |

| Próxima Fase | Preparar para prensagem a quente | Falha da amostra | Inconsistências estruturais |

Eleve o Processamento de Seus Nanomateriais com a KINTEK

A precisão é a diferença entre um filme de alto desempenho e uma amostra arruinada. A KINTEK fornece fornos de laboratório líderes na indústria, projetados para as rigorosas demandas da pesquisa em nanotubos de carbono. Apoiados por P&D e fabricação especializados, oferecemos uma gama completa de sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD para garantir que seus tratamentos térmicos sejam exatos e repetíveis.

Não deixe que as flutuações de temperatura comprometam a integridade do seu material. Entre em contato com a KINTEK hoje para descobrir como nossos fornos de laboratório especializados de alta temperatura podem otimizar seus fluxos de trabalho de secagem e síntese.

Guia Visual

Referências

- Nimra Naeem, Muhammad Farooq. Facile development of carbon nanotube (CNT)-based flexible thermoelectric materials for energy-harvesting applications. DOI: 10.1039/d4ra02914c

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que é importante atingir a pressão do processo dentro do tempo definido? Aumente a Eficiência, a Qualidade e a Segurança

- Por que um gerador de vapor e um forno programável são necessários para o envelhecimento por emissão? Replicar Ambientes Hidrotermais Reais

- Por que é necessário usar um forno de secagem a vácuo para cátodos de grafeno poroso? Garanta o desempenho máximo da bateria

- Qual é o papel de um evaporador rotativo na extração do acetato de isopulegila? Protegendo a Pureza e a Estabilidade

- Por que as cápsulas de sublimação VTD precisam de designs especializados para perovskita? Alcançar uniformidade e estabilidade precisas do filme

- Por que um termo de fonte de calor de combustão por difusão equivalente é integrado à simulação do campo de temperatura do forno?

- Por que usar um banho de óleo de aquecimento de precisão para AP-SCVD? Domine a pressão de vapor do precursor para precisão de filmes finos

- Qual é o papel de um sistema acoplado TG-FTIR-MS na análise de 5AT e NaIO4? Domine as Perspectivas da Decomposição Térmica