Atingir a pressão do processo dentro de um tempo definido é fundamental porque isso dita diretamente a eficiência do processo, a qualidade do produto e o custo operacional. O tempo gasto para atingir um ponto de ajuste de pressão não é apenas um período de espera; é uma fase crucial do processo onde atrasos se traduzem diretamente em perda de produção, desperdício de energia e potenciais falhas no controle de qualidade.

A velocidade com que um sistema atinge sua pressão alvo é um indicador chave de desempenho de sua saúde geral e viabilidade econômica. A falha em gerenciar eficazmente esse tempo de aceleração pode comprometer a consistência do produto, inflacionar custos operacionais e até introduzir riscos de segurança.

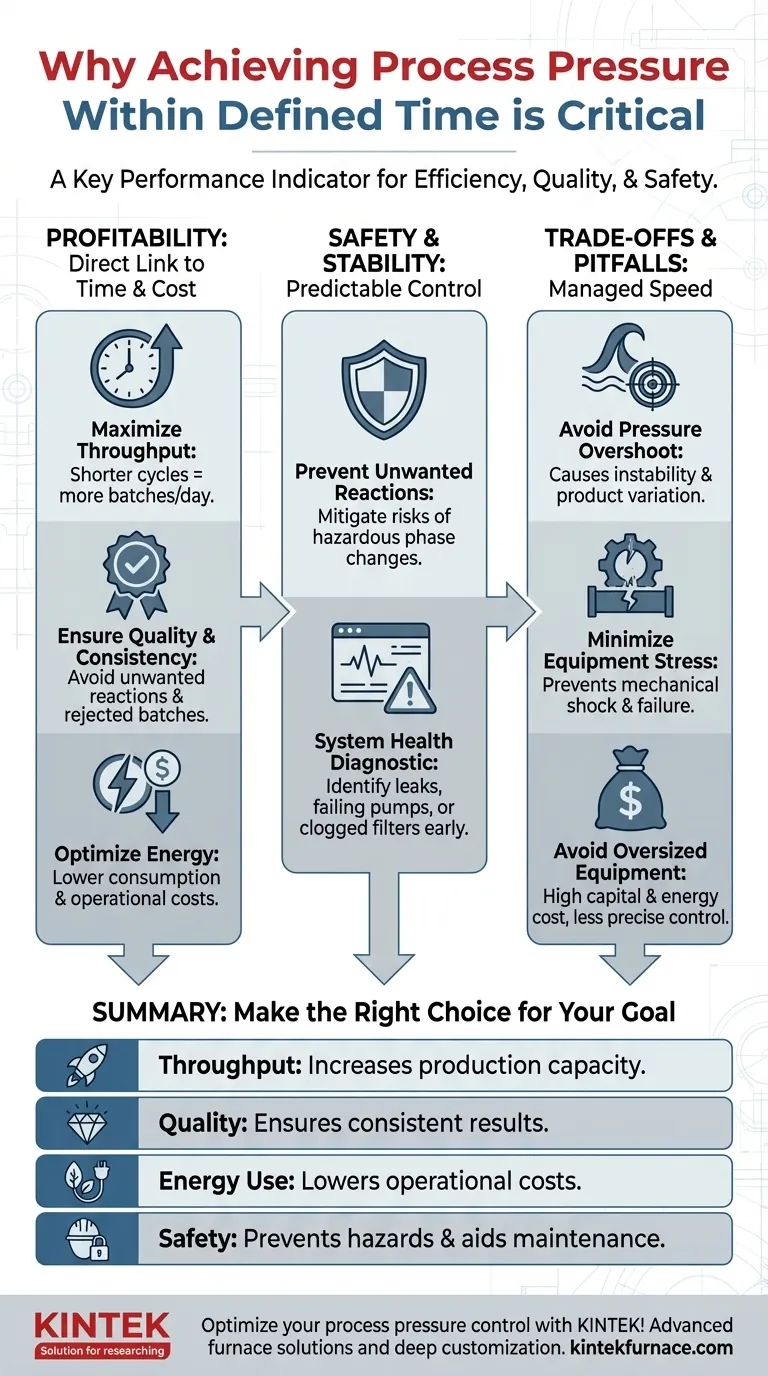

A Ligação Direta Entre Tempo, Pressão e Lucratividade

Entender por que o "tempo até a pressão" é importante requer olhar além do manômetro e ver seu impacto em todo o ciclo de produção. Atrasos têm consequências financeiras em cascata.

Maximizando a Vazão e o Tempo de Ciclo

Para qualquer processo baseado em batelada, o tempo total de ciclo determina quantas bateladas você pode executar por dia. A rampa de pressão é uma parte não produtiva desse ciclo.

Ao minimizar esse tempo de aceleração, você encurta o ciclo geral. Isso aumenta diretamente a vazão e a capacidade de produção da planta sem a necessidade de adicionar mais linhas ou equipamentos.

Garantindo a Qualidade e Consistência do Produto

Muitos processos, desde reações químicas até esterilização, são definidos por uma "receita" específica de pressão, temperatura e tempo. A fase de aceleração faz parte dessa receita.

Se demorar muito para atingir a pressão alvo, o material pode ser mantido em condições intermediárias por um longo período. Isso pode levar a reações secundárias indesejadas, esterilização incompleta ou morfologia inconsistente do produto, resultando em bateladas rejeitadas e materiais desperdiçados.

Otimizando o Consumo de Energia

Bombas, compressores e sistemas de vácuo consomem energia significativa. Um sistema que leva um tempo excessivamente longo para atingir a pressão geralmente está operando de forma ineficiente.

Isso pode ser devido a vazamentos, componentes com falha ou simplesmente por ser subdimensionado para a tarefa. Um sistema bem projetado que atinge a pressão rapidamente consome menos energia por batelada, reduzindo o custo geral de produção.

O Papel Crítico na Segurança e Estabilidade do Processo

O controle previsível da pressão é um pilar de um processo industrial seguro e estável. A incapacidade de construir pressão em tempo hábil é frequentemente um sintoma de um problema mais profundo.

Prevenindo Mudanças de Fase ou Reações Indesejadas

Em certos processos químicos ou criogênicos, permanecer na pressão errada pode fazer com que os materiais mudem de fase inesperadamente ou desencadeiem reações secundárias perigosas. Uma transição rápida e controlada para a pressão operacional desejada mitiga esses riscos.

Servindo como Diagnóstico da Saúde do Sistema

Um aumento repentino no tempo necessário para atingir a pressão é um indicador claro de que algo mudou. É frequentemente o primeiro sinal de um vazamento no sistema, uma bomba falhando, um filtro entupido ou uma válvula defeituosa.

Monitorar este parâmetro permite que as equipes de manutenção identifiquem e resolvam problemas proativamente antes que levem a uma paralisação total ou a um incidente de segurança.

Compreendendo as Compensações e Armadilhas Comuns

Embora uma rampa de pressão rápida seja geralmente desejável, buscar a velocidade a todo custo pode introduzir novos problemas. O objetivo é velocidade controlada, não força descontrolada.

O Risco de Excesso de Pressão (Overshoot)

Uma aceleração excessivamente agressiva pode fazer com que a pressão do sistema "ultrapasse" (overshoot) o ponto de ajuste. O sistema de controle deve então trabalhar para corrigir o erro, o que pode causar oscilações e instabilidade. Isso é frequentemente tão prejudicial à qualidade do produto quanto uma aceleração lenta.

Estresse do Equipamento e Choque Mecânico

A pressurização rápida de um sistema pode induzir um estresse mecânico significativo em vasos, tubulações e gaxetas. Em sistemas líquidos, isso pode se manifestar como "golpe de aríete" (water hammer), um surto de pressão prejudicial que pode levar a falhas catastróficas no equipamento.

O Custo de Equipamentos Superdimensionados

Especificar uma bomba ou compressor muito maior para a aplicação resultará em uma rampa rápida, mas isso tem um custo alto. Equipamentos superdimensionados têm um custo de capital mais elevado, consomem mais energia e podem ser difíceis de controlar com precisão em taxas de fluxo mais baixas, levando à ineficiência operacional.

Fazendo a Escolha Certa para o Seu Objetivo

O tempo ideal de rampa de pressão não é universal; ele é ditado pelas necessidades específicas do seu processo. Você deve alinhar o desempenho do seu sistema com seu objetivo principal.

- Se o seu foco principal é maximizar a vazão de produção: Priorize um sistema dimensionado para minimizar o tempo de aceleração não produtivo, encurtando diretamente seu ciclo de batelada geral.

- Se o seu foco principal é garantir a consistência do produto: Concentre-se na repetibilidade e no controle do perfil da rampa de pressão, pois desvios nessa curva tempo-pressão podem levar a variações no produto.

- Se o seu foco principal é segurança e estabilidade operacional: Use a métrica de tempo até a pressão como uma ferramenta de diagnóstico fundamental para monitorar a saúde do sistema e prevenir falhas antes que ocorram.

Em última análise, tratar o tempo de rampa de pressão como um indicador chave de desempenho o transforma de um simples período de espera em uma poderosa alavanca para a otimização do processo.

Tabela Resumo:

| Aspecto Chave | Impacto de Atingir a Pressão Rapidamente |

|---|---|

| Vazão | Aumenta a capacidade de produção ao encurtar os tempos de ciclo |

| Qualidade | Garante resultados consistentes e reduz rejeições de batelada |

| Uso de Energia | Reduz os custos operacionais através do consumo otimizado |

| Segurança | Previne perigos e auxilia na manutenção proativa |

Otimize o controle de pressão do seu processo com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência, qualidade e segurança. Entre em contato conosco hoje para discutir como podemos adaptar soluções para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga