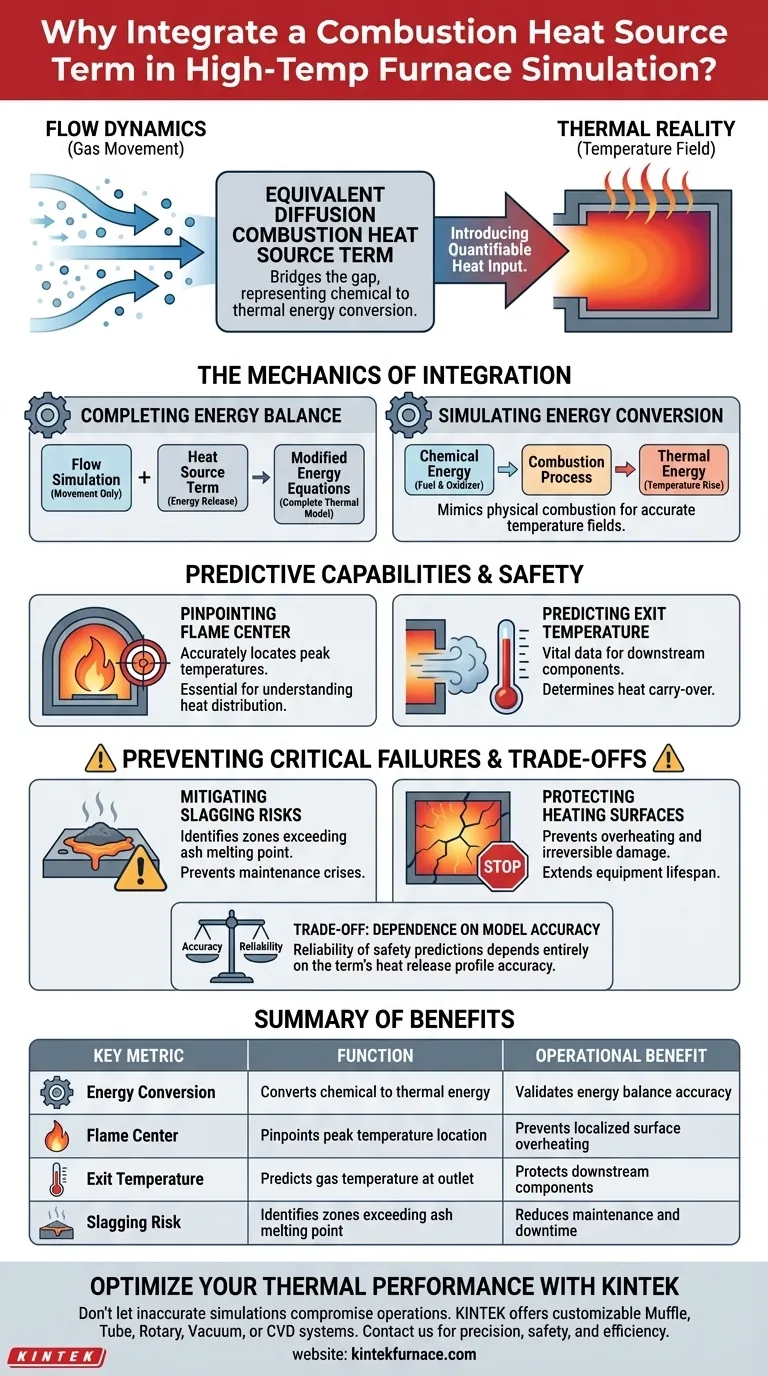

Para preencher a lacuna entre a dinâmica de fluxo e a realidade térmica, um termo de fonte de calor de combustão por difusão equivalente é integrado à simulação para representar matematicamente a conversão de energia química em energia térmica. Ao adicionar este termo às equações de balanço de energia, o modelo pode contabilizar o calor real liberado durante o processo de combustão do gás, que é o principal motor do campo de temperatura do forno.

Ao traduzir reações químicas em uma entrada de calor quantificável, este termo fonte permite a previsão precisa do posicionamento da chama e das temperaturas de saída, servindo como uma salvaguarda crítica contra a escória e falhas de equipamento.

A Mecânica da Integração

Completando o Balanço de Energia

Uma simulação de fluxo padrão calcula como o gás se move, mas não leva em conta inerentemente a geração de calor.

O termo de fonte de calor de combustão por difusão equivalente resolve isso modificando as equações de balanço de energia. Ele atua como o motor matemático que introduz o calor liberado da queima de combustível no domínio computacional.

Simulando a Conversão de Energia

A combustão é um processo químico, mas as simulações térmicas lidam com distribuições de temperatura.

Este termo fonte efetivamente converte energia química em energia térmica dentro do modelo. Ele permite que a simulação imite a realidade física da combustão de gás, garantindo que o campo de temperatura reflita a liberação de energia real que ocorre dentro do forno.

Capacidades Preditivas e Segurança Operacional

Localizando o Centro da Chama

Uma das saídas mais valiosas desta integração é a capacidade de localizar o centro da chama.

Saber exatamente onde a combustão é mais intensa é essencial para entender a distribuição de calor. O termo fonte garante que o modelo visualize com precisão onde as temperaturas máximas ocorrem em relação às paredes do forno.

Prevendo a Temperatura de Saída do Forno

A simulação usa este termo para calcular a temperatura do gás à medida que ele sai da zona de combustão.

A previsão precisa da temperatura de saída do forno é um ponto de dados vital para componentes a jusante. Ela determina quanta energia é transportada para as etapas subsequentes do processo.

Prevenindo Falhas Críticas

Mitigando Riscos de Escoriação

Fornos de alta temperatura são propensos à escoriação, onde cinzas derretidas se acumulam nas superfícies.

Ao simular com precisão o campo de temperatura e a localização da chama, os operadores podem identificar zonas onde as temperaturas excedem o ponto de fusão das cinzas. Essa capacidade preditiva permite ajustes para evitar o acúmulo de escória antes que se torne uma crise de manutenção.

Protegendo as Superfícies de Aquecimento

O superaquecimento causa danos irreversíveis às superfícies de aquecimento do forno.

A integração do termo de fonte de calor fornece os dados necessários para garantir que as temperaturas permaneçam dentro dos limites seguros dos materiais. Ele atua como uma ferramenta preventiva para evitar o superaquecimento da superfície e estender a vida útil do equipamento.

Entendendo os Compromissos

Dependência da Precisão do Modelo

O termo é descrito como um termo fonte "equivalente", implicando que é uma representação de química complexa em vez de uma simulação molécula por molécula.

A confiabilidade das previsões de segurança (escoriação e superaquecimento) depende inteiramente da precisão deste termo. Se o perfil de liberação de calor for definido incorretamente no termo fonte, o centro da chama previsto estará mal posicionado, levando a uma falsa sensação de segurança em relação às temperaturas da superfície.

Fazendo a Escolha Certa para Sua Simulação

Para maximizar o valor da sua simulação de forno de alta temperatura, alinhe seu foco com seus objetivos operacionais específicos:

- Se seu foco principal é Segurança do Equipamento: Garanta que o termo fonte reflita com precisão as condições de carga máxima para identificar corretamente potenciais zonas de superaquecimento nas superfícies de aquecimento.

- Se seu foco principal é Redução de Manutenção: Use a temperatura de saída do forno prevista e os dados do centro da chama para ajustar as operações especificamente para manter as temperaturas locais abaixo dos limiares de escoriação.

A integração precisa do termo fonte de combustão não é apenas uma necessidade matemática; é a base para uma operação segura e eficiente do forno.

Tabela Resumo:

| Métrica Chave | Função na Simulação | Benefício Operacional |

|---|---|---|

| Conversão de Energia | Converte energia química em energia térmica | Valida a precisão do balanço de energia |

| Centro da Chama | Localiza o ponto de temperatura máxima | Previne superaquecimento localizado da superfície |

| Temperatura de Saída | Prevê a temperatura do gás na saída do forno | Protege componentes a jusante |

| Risco de Escoriação | Identifica zonas que excedem o ponto de fusão das cinzas | Reduz manutenção e tempo de inatividade |

Otimize Seu Desempenho Térmico com a KINTEK

Não deixe que simulações imprecisas comprometam suas operações. A KINTEK utiliza décadas de P&D e fabricação especializada para fornecer soluções térmicas de alto desempenho. Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório de alta temperatura.

Entre em contato conosco hoje mesmo para discutir seu projeto e veja como nossa tecnologia avançada de fornos garante precisão, segurança e eficiência para suas aplicações mais exigentes.

Guia Visual

Referências

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as principais vantagens do equipamento de aquecimento por micro-ondas industrial? Recuperação Aprimorada de Urânio Através da Inovação

- Como o comprimento do campo térmico impacta os revestimentos de fibra YAG por imersão? Obtenha filmes uniformes e sem esferas

- Como o aquecimento e a agitação apoiam a síntese química? Otimizar a cinética e a termodinâmica da reação

- Quais são as vantagens de consumo de energia de um sistema industrial de pré-tratamento por micro-ondas? Economize mais de 50% de energia

- Qual é a função de um forno de secagem industrial no pré-tratamento de fibras de EFB? Otimizar o Rendimento e a Qualidade do Biochar

- Como os sistemas de sputtering e os processos de lift-off interagem? Domine a Fabricação de Microdispositivos para Medições ST-FMR

- Por que é necessário um forno de secagem a vácuo para o pré-tratamento de zeólitas modificadas? Preservação da Integridade dos Poros para Captura de CO2

- Como um sistema de água de resfriamento circulante contribui para a remoção de impurezas? Otimizar a Pureza do Cloreto de Rubídio