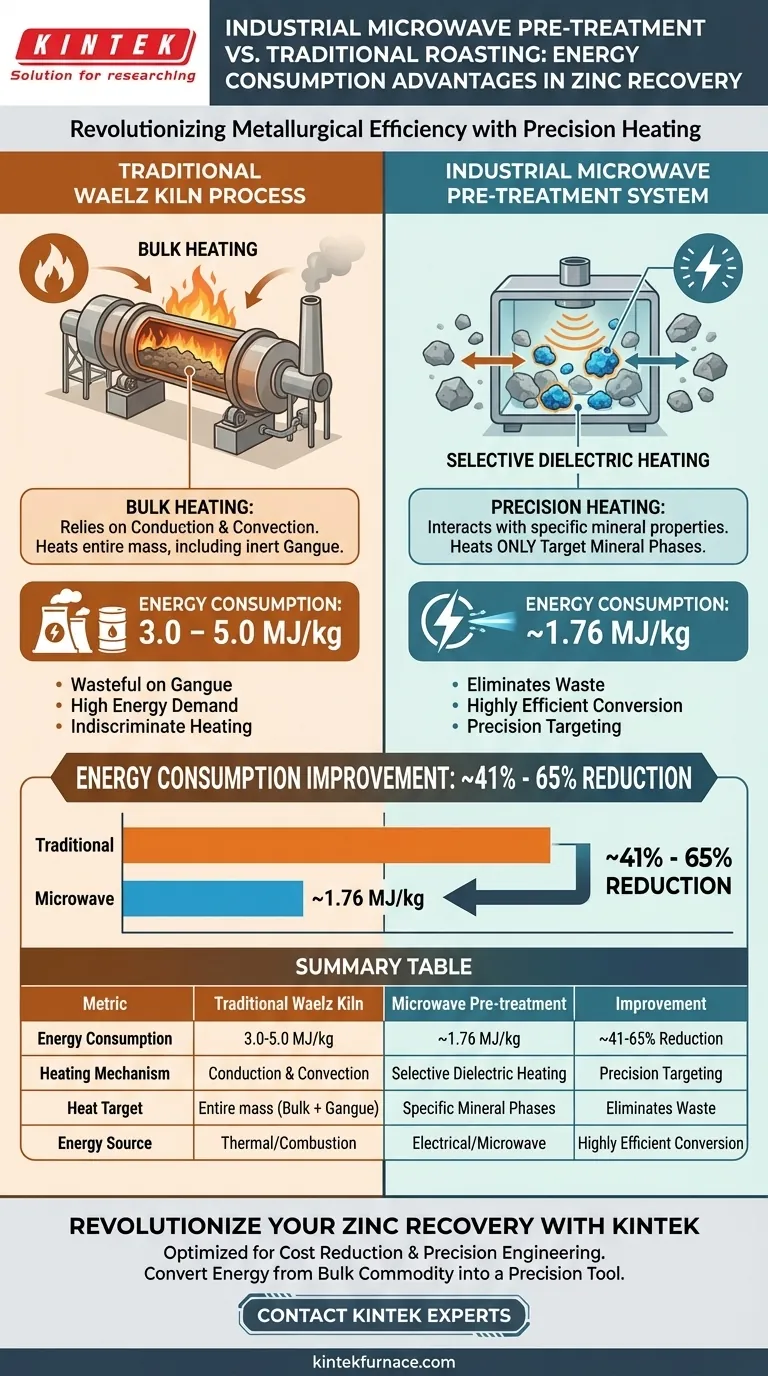

O pré-tratamento industrial por micro-ondas reduz significativamente o consumo de energia ao alterar a forma como o calor é aplicado ao material. Enquanto os processos tradicionais de forno Waelz geralmente requerem entre 3 e 5 MJ/kg para processar o clínquer de zinco, um sistema industrial de micro-ondas realiza a mesma tarefa com aproximadamente 1,76 MJ/kg.

Ao utilizar o aquecimento seletivo, os sistemas de micro-ondas direcionam a energia apenas para os minerais alvo, em vez do material a granel, eliminando efetivamente a energia desperdiçada no aquecimento de ganga inerte.

A Mecânica da Eficiência

Aquecimento Seletivo de Minerais

A calcinação tradicional é um processo térmico que depende de condução e convecção. Para atingir a temperatura de reação, é necessário aquecer toda a massa de material, incluindo o ar dentro do forno.

Os sistemas de micro-ondas operam de forma diferente, interagindo diretamente com as propriedades dielétricas de minerais específicos. Isso permite que o sistema aqueça especificamente as fases minerais alvo, em vez de elevar a temperatura de todo o ambiente.

Eliminação de Desperdício em Gangas

Em qualquer minério ou clínquer, uma parte significativa da massa é "ganga" — rocha ou material sem valor que circunda o metal desejado.

Em um forno Waelz tradicional, a energia é consumida indiscriminadamente para aquecer essa ganga. O pré-tratamento por micro-ondas evita essa perda de energia ineficaz, garantindo que a entrada de energia esteja diretamente correlacionada com a recuperação do metal, e não com o volume da rocha residual.

Métricas Comparativas de Energia

O Padrão de Micro-ondas

Para o processamento de clínquer de zinco, o consumo unitário de energia do pré-tratamento por micro-ondas é drasticamente menor do que as alternativas térmicas.

Dados indicam que esses sistemas operam a aproximadamente 1,76 MJ/kg. Isso representa uma conversão altamente eficiente de energia elétrica em progresso metalúrgico.

O Padrão Tradicional

Métodos convencionais, especificamente o processo de forno Waelz, são muito mais intensivos em energia devido à necessidade de aquecimento em massa.

Esses processos geralmente consomem entre 3 e 5 MJ/kg. Isso resulta em uma demanda de energia que é aproximadamente 1,7 a 2,8 vezes maior do que a da alternativa de micro-ondas.

Compreendendo os Requisitos Operacionais

Dependência das Propriedades Minerais

A eficiência deste sistema depende inteiramente do princípio da seletividade.

Para que a economia de energia seja realizada, a fase mineral alvo deve ser responsiva às frequências de micro-ondas. Se o material contendo zinco não absorver energia de micro-ondas significativamente melhor do que a ganga, a lacuna de eficiência diminui.

Restrições de Composição do Material

Este processo é otimizado para materiais onde a fase alvo é distinta da ganga.

Se a mineralogia do minério for tal que a fase alvo não esteja suficientemente liberada ou distinta, o sistema de micro-ondas pode perder sua capacidade de aquecer seletivamente. A vantagem existe apenas quando o "alvo" pode ser isolado termicamente do "massa a granel".

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a Redução de Custos Operacionais: O sistema de micro-ondas oferece um perfil de energia superior, cortando o consumo em quase metade em comparação com fornos padrão.

- Se o seu foco principal é o Processamento de Minérios Não Responsivos: Você deve verificar as propriedades dielétricas do seu clínquer de zinco específico para garantir que ele permita o aquecimento seletivo.

A mudança para o pré-tratamento por micro-ondas converte a energia de uma commodity a granel em uma ferramenta de precisão, visando estritamente o valor em seu material.

Tabela Resumo:

| Métrica | Forno Waelz Tradicional | Pré-tratamento por Micro-ondas | Melhoria |

|---|---|---|---|

| Consumo de Energia | 3,0 - 5,0 MJ/kg | ~1,76 MJ/kg | Redução de ~41% - 65% |

| Mecanismo de Aquecimento | Condução e Convecção | Aquecimento Dielétrico Seletivo | Direcionamento de Precisão |

| Alvo de Calor | Massa inteira (Massa a Granel + Ganga) | Fases Minerais Específicas | Elimina Desperdício |

| Fonte de Energia | Térmica/Combustão | Elétrica/Micro-ondas | Conversão Altamente Eficiente |

Revolucione Sua Recuperação de Zinco com a KINTEK

Os altos custos de energia estão limitando a eficiência da sua produção? A KINTEK fornece soluções térmicas líderes do setor, projetadas para otimizar seus processos metalúrgicos. Apoiados por P&D e fabricação especializados, oferecemos uma ampla gama de sistemas personalizáveis de alta temperatura, incluindo fornos Muffle, Tube, Rotary, Vacuum e CVD, adaptados às suas necessidades de material exclusivas.

Ao fazer parceria com a KINTEK, os clientes de mineração e processamento industrial se beneficiam de:

- Engenharia de Precisão: Sistemas projetados para explorar o aquecimento mineral seletivo.

- Redução de Custos: Cortando o consumo de energia em quase metade em comparação com fornos tradicionais.

- Inovação Escalável: Equipamentos de escala de laboratório para produção construídos para durabilidade.

Pronto para converter energia de uma commodity a granel em uma ferramenta de precisão? Entre em contato com nossos especialistas hoje mesmo para descobrir como os sistemas avançados da KINTEK podem aprimorar o desempenho do seu laboratório ou instalação industrial.

Guia Visual

Referências

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as vantagens do revestimento PVD? Alcance Precisão, Pureza e Desempenho Ecológico

- Por que um sistema de controle de fluxo de argônio de alta pureza é essencial? Garanta precisão em simulações de metalurgia

- Por que é necessário pré-aquecer moldes de fundição a 300°C? Controle Térmico Especializado para Produção de Ligas de Alumínio Reciclado

- Como o calor induzido é gerado em um material condutor exposto a um campo magnético? Domine o Aquecimento Rápido e Sem Contato

- Qual é o propósito de realizar a homogeneização a 1250°C? Otimizando Superligas à Base de Cobalto Sinterizadas

- Por que é necessária uma moinho de bolas planetário para o processamento de carvão ativado? Obtenha partículas de <30μm para uma pasta superior

- Qual é a função de um forno de secagem por convecção forçada para xero-gel de sílica? Alcançar porosidade e estabilidade superiores

- Como o equipamento de pré-aquecimento do substrato afeta a formação e distribuição da fase Laves em Inconel 718?