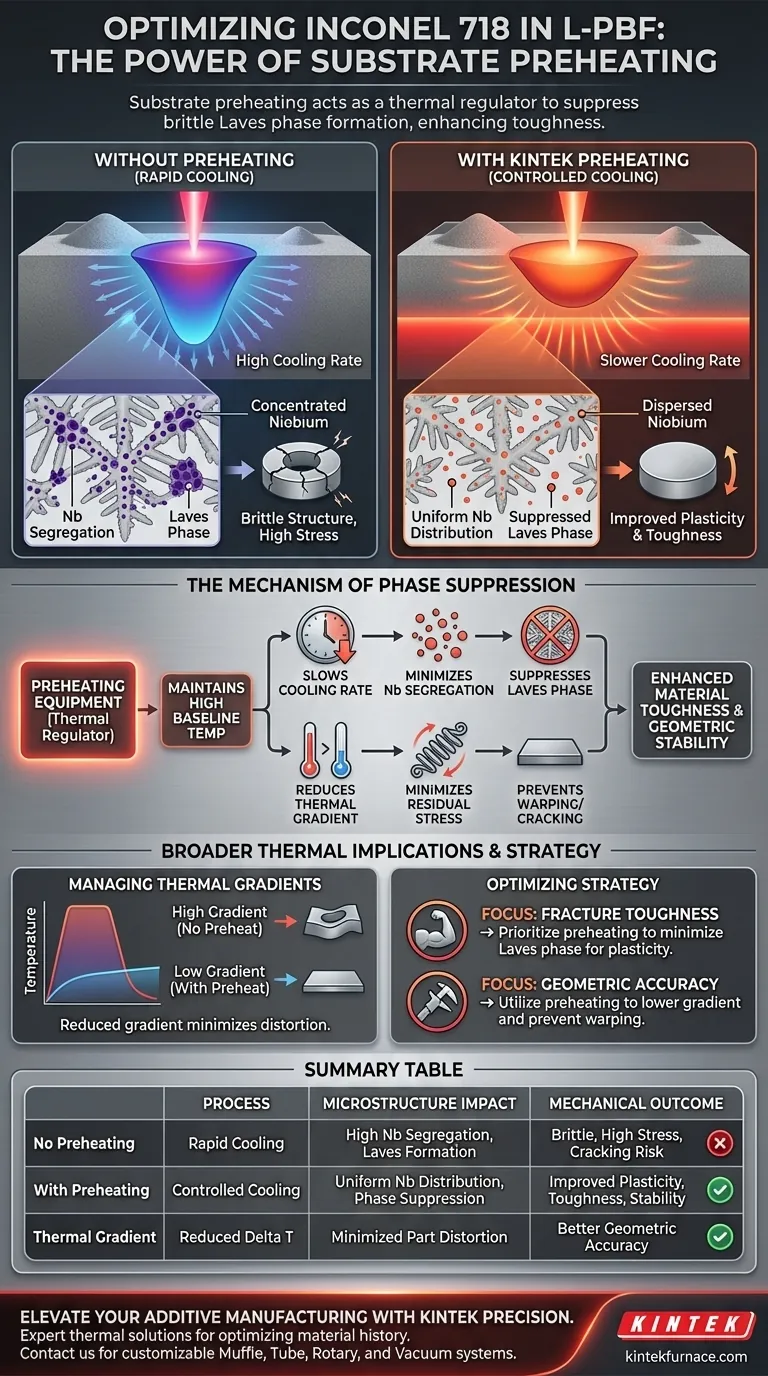

O equipamento de pré-aquecimento do substrato atua como um regulador térmico crítico para suprimir a formação da fase Laves quebradiça em Inconel 718. Ao manter um ambiente de alta temperatura dentro da zona de formação, o equipamento reduz significativamente a taxa de resfriamento do pool de fusão. Este resfriamento controlado minimiza a segregação de Nióbio (Nb), impedindo que ele se concentre nos espaços entre os dendritos, onde a fase Laves tipicamente cria fragilidades estruturais.

O Inconel 718 é propenso a formar a fase Laves quebradiça devido ao rápido resfriamento inerente à Fusão a Leito de Pó a Laser (L-PBF). O pré-aquecimento do substrato otimiza o histórico térmico do material para dispersar o Nióbio, reduzindo o teor de Laves e melhorando diretamente a plasticidade e a tenacidade da liga.

O Mecanismo de Supressão de Fase

Controlando a Taxa de Resfriamento

A função primária do equipamento de pré-aquecimento é alterar o histórico térmico da construção.

Nos processos L-PBF padrão, o pool de fusão resfria extremamente rápido. O pré-aquecimento do substrato mantém uma temperatura base mais alta na zona de formação, o que efetivamente diminui essa taxa de resfriamento.

Minimizando a Segregação de Nióbio

A formação da fase Laves está diretamente ligada ao comportamento do Nióbio (Nb).

Sob condições de resfriamento rápido, o Nb tende a segregar, ou agrupar-se, nos espaços interdendríticos (as lacunas entre as estruturas cristalinas). O pré-aquecimento impede essa agregação, permitindo mais tempo para difusão, mantendo o Nb mais uniformemente distribuído pela matriz.

Aumentando a Tenacidade do Material

A presença da fase Laves é prejudicial porque cria fragilidade na peça final.

Ao impedir a agregação de Nb, o pré-aquecimento reduz o teor geral da fase Laves tanto no material como construído quanto no pós-tratamento térmico. Essa melhoria microestrutural leva a um aumento direto na plasticidade e tenacidade da liga de Inconel 718.

Implicações Térmicas Mais Amplas e Riscos

Gerenciando Gradientes Térmicos

Embora o objetivo principal em relação à fase Laves seja a distribuição química, o pré-aquecimento também aborda o estresse físico.

Sem pré-aquecimento, a diferença acentuada de temperatura entre o pool de fusão e o substrato mais frio cria um gradiente de temperatura acentuado. Esse gradiente impulsiona o acúmulo de tensões residuais, que podem levar à distorção ou rachaduras da peça.

O Risco de Aquecimento Insuficiente

Definir a temperatura de pré-aquecimento muito baixa (ou não utilizá-la) deixa a liga vulnerável ao choque térmico.

Conforme observado em dados suplementares sobre processos semelhantes, manter uma temperatura em torno de 200°C ajuda a mitigar a tendência de rachaduras causadas pela expansão e contração térmica. Para materiais específicos, isso também garante a estabilidade do processo de moldagem e melhora a molhabilidade do pool de fusão.

Otimizando sua Estratégia de Processo L-PBF

Para alcançar as melhores propriedades mecânicas em Inconel 718, você deve ver o pré-aquecimento como uma ferramenta metalúrgica, não apenas um auxílio ao processo.

- Se o seu foco principal é a Tenacidade à Fratura: Priorize o pré-aquecimento para minimizar a fase Laves, pois isso reduz diretamente a fragilidade e aumenta a plasticidade do material.

- Se o seu foco principal é a Precisão Geométrica: Utilize o pré-aquecimento para diminuir o gradiente térmico, o que reduz as tensões residuais e previne empenamento ou rachaduras durante a construção.

O pré-aquecimento eficaz transforma a microestrutura do Inconel 718 de um estado quebradiço e segregado em uma liga tenaz e uniforme.

Tabela Resumo:

| Parâmetro do Processo | Impacto na Microestrutura | Resultado Mecânico |

|---|---|---|

| Sem Pré-aquecimento | Resfriamento rápido, alta segregação de Nb, formação de fase Laves | Peças quebradiças, alta tensão residual, risco de rachaduras |

| Com Pré-aquecimento | Resfriamento controlado, distribuição uniforme de Nb, supressão de fase | Melhora da plasticidade, tenacidade e estabilidade geométrica |

| Gradiente Térmico | Delta de temperatura reduzido entre o pool e o substrato | Distorção e empenamento da peça minimizados |

Eleve sua Manufatura Aditiva com KINTEK Precision

Não deixe que fases Laves quebradiças comprometam a integridade dos seus componentes de Inconel 718. Apoiada por P&D e fabricação especializadas, a KINTEK oferece soluções térmicas de alto desempenho, incluindo sistemas Muffle, Tube, Rotary e Vacuum personalizáveis, projetados para otimizar o histórico térmico do seu material. Se você está realizando pesquisas críticas ou produção industrial, nosso equipamento garante o controle preciso de temperatura necessário para aumentar a tenacidade do material e eliminar tensões residuais.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas de laboratório ou produção.

Guia Visual

Referências

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que é necessário um vácuo ultra-alto (UHV) para a análise de Nióbio? Garanta a Pureza e a Integridade dos Dados

- Quais papéis protetores o gás argônio desempenha na sinterização de SiC? Insights Essenciais para Cerâmicas de Alta Pureza

- Por que o controle preciso de temperatura é essencial para a síntese de materiais de carbono? Alcance pureza e microestrutura superiores

- Por que o pré-aquecimento do substrato é tipicamente empregado durante o processo LPBF? Minimizar o estresse e prevenir rachaduras na impressão 3D

- Qual é a temperatura de um forno de grafite? Desbloqueie Calor Extremo Até 3000°C

- Quais são as vantagens de consumo de energia de um sistema industrial de pré-tratamento por micro-ondas? Economize mais de 50% de energia

- Quais mecanismos geram calor no aquecimento por indução? Descubra a Ciência do Processamento Eficiente de Materiais

- Por que um dispositivo auxiliar de fornecimento de gás é necessário para a pirólise de lodo de petróleo? Garante um equilíbrio térmico estável