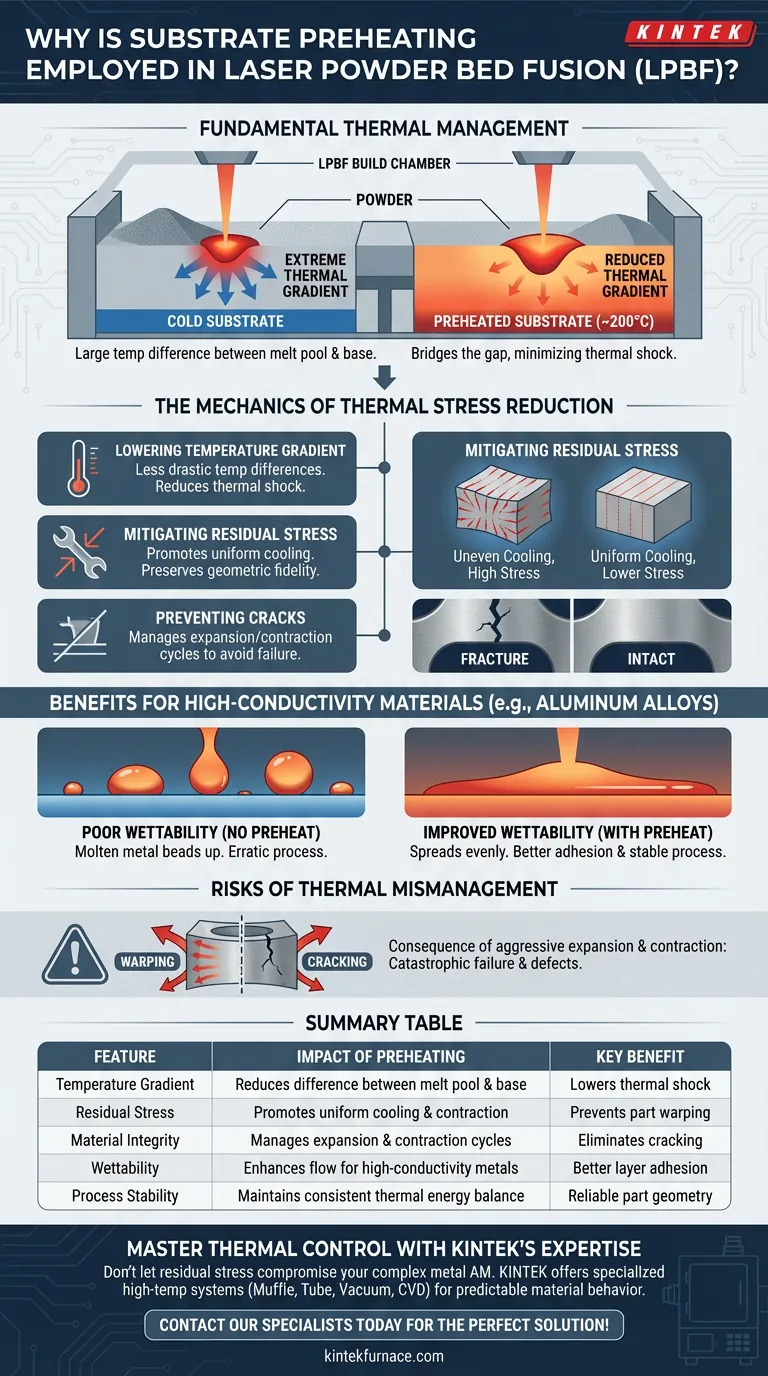

O pré-aquecimento do substrato é uma estratégia fundamental de gerenciamento térmico na Fusão Seletiva a Laser em Leito de Pó (LPBF) usada para estabilizar o ambiente de impressão. Ao elevar a temperatura da placa de construção — frequentemente para cerca de 200 graus Celsius — os operadores podem minimizar significativamente as drásticas diferenças de temperatura que ocorrem quando o laser derrete o pó. Este processo é essencial para prevenir falhas estruturais e garantir que o material se comporte de forma previsível durante a deposição.

A principal função do pré-aquecimento do substrato é reduzir o gradiente de temperatura entre a poça de fusão e a base sólida. Essa redução diminui o estresse residual, previne rachaduras causadas pela expansão térmica e melhora o fluxo de materiais específicos como ligas de alumínio.

A Mecânica da Redução do Estresse Térmico

Diminuindo o Gradiente de Temperatura

Durante o LPBF, o laser introduz calor localizado intenso. Se o substrato estiver frio, a diferença de temperatura (gradiente) entre a poça de fusão e a base é extrema.

O pré-aquecimento do substrato preenche essa lacuna. Ao começar com uma temperatura elevada, o choque térmico experimentado pelo material é significativamente reduzido.

Mitigando o Estresse Residual

Quando o metal aquece e esfria rapidamente, ele se expande e contrai. Em LPBF, o resfriamento desigual leva a forças internas conhecidas como estresse residual.

O pré-aquecimento garante que a peça esfrie de forma mais uniforme. Isso mantém as tensões internas mais baixas, preservando a fidelidade geométrica do componente.

Prevenindo Rachaduras

O alto estresse residual muitas vezes excede a resistência do material, levando a fraturas.

Ao gerenciar os ciclos de expansão e contração térmica através do pré-aquecimento, a tendência da peça rachar durante a formação é efetivamente mitigada.

Benefícios para Materiais de Alta Condutividade

Melhorando a Molhabilidade

Para materiais com alta condutividade térmica, como ligas de alumínio, a forma como o metal derretido interage com a camada subjacente é crítica.

O pré-aquecimento melhora a molhabilidade, permitindo que a poça de fusão se espalhe mais uniformemente pela superfície em vez de formar gotas.

Estabilizando o Processo

O alumínio dissipa calor muito rapidamente, o que pode tornar o processo de soldagem errático.

Adicionar calor ao substrato ajuda a manter um equilíbrio térmico de energia estável. Isso garante que o processo de moldagem permaneça consistente camada após camada.

Os Riscos do Gerenciamento Térmico Inadequado

A Consequência da Expansão e Contração

O principal "trade-off" em LPBF é a batalha contra a física. Se o pré-aquecimento for ignorado ou insuficiente, os ciclos térmicos rápidos forçam o material a expandir e contrair agressivamente.

A Ameaça à Integridade Estrutural

Esse movimento físico se traduz diretamente em defeitos. Sem calor adequado no substrato, a probabilidade de falha catastrófica — especificamente rachaduras e deformações — aumenta drasticamente.

Aplicando Controle Térmico à Sua Construção

Entender por que você está aquecendo a placa ajuda a priorizar os parâmetros do processo com base em seu material e geometria.

- Se o seu foco principal é a Prevenção de Defeitos: Garanta que a temperatura de pré-aquecimento seja suficiente para reduzir o gradiente térmico, diminuindo assim o risco de rachaduras devido ao estresse residual.

- Se o seu foco principal são Ligas de Alumínio: Utilize o pré-aquecimento especificamente para melhorar a molhabilidade e manter uma poça de fusão estável contra a alta condutividade térmica.

Dominar a temperatura do substrato não é apenas uma etapa de configuração; é uma alavanca de controle crítica para garantir a viabilidade e a qualidade da peça metálica final.

Tabela Resumo:

| Característica | Impacto do Pré-aquecimento | Benefício Principal |

|---|---|---|

| Gradiente de Temperatura | Reduz a diferença entre a poça de fusão e a base | Diminui o choque térmico |

| Estresse Residual | Promove resfriamento e contração uniformes | Previne deformação da peça |

| Integridade do Material | Gerencia ciclos de expansão e contração | Elimina rachaduras |

| Molhabilidade | Melhora o fluxo para metais de alta condutividade | Melhor adesão da camada |

| Estabilidade do Processo | Mantém um equilíbrio térmico de energia consistente | Geometria confiável da peça |

Domine o Controle Térmico com a Expertise em Alta Temperatura da KINTEK

Não deixe que o estresse residual ou as rachaduras comprometam sua fabricação aditiva de metal complexa. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD — todos personalizáveis para suas necessidades únicas de laboratório e produção. Se você está otimizando as temperaturas do substrato LPBF ou precisa de fornos de alta temperatura de precisão, nosso equipamento garante um comportamento previsível do material e uma integridade estrutural superior.

Pronto para elevar seu processamento de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para seus desafios de gerenciamento térmico!

Guia Visual

Referências

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é a função principal de um forno elétrico de laboratório na torrefação de resíduos alimentares? Garantir a preparação precisa da amostra

- Qual é a função de um forno de secagem por convecção forçada para xero-gel de sílica? Alcançar porosidade e estabilidade superiores

- Como um sistema de controle de temperatura de alta precisão afeta materiais de alta entropia? Desbloqueie o desempenho do material

- Qual é a função de um forno de secagem de temperatura constante de laboratório? Preservando a Integridade de Nanocatalisadores Magnéticos

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Por que é necessário pré-aquecer moldes de fundição a 300°C? Controle Térmico Especializado para Produção de Ligas de Alumínio Reciclado

- Por que um forno de secagem a vácuo de laboratório é necessário para nanopós de perovskita? Salvaguarda da nanoestrutura e pureza

- Qual é o papel de um forno de recozimento de precisão na preparação de vidro de fosfato dopado com ZnO ou CuO?