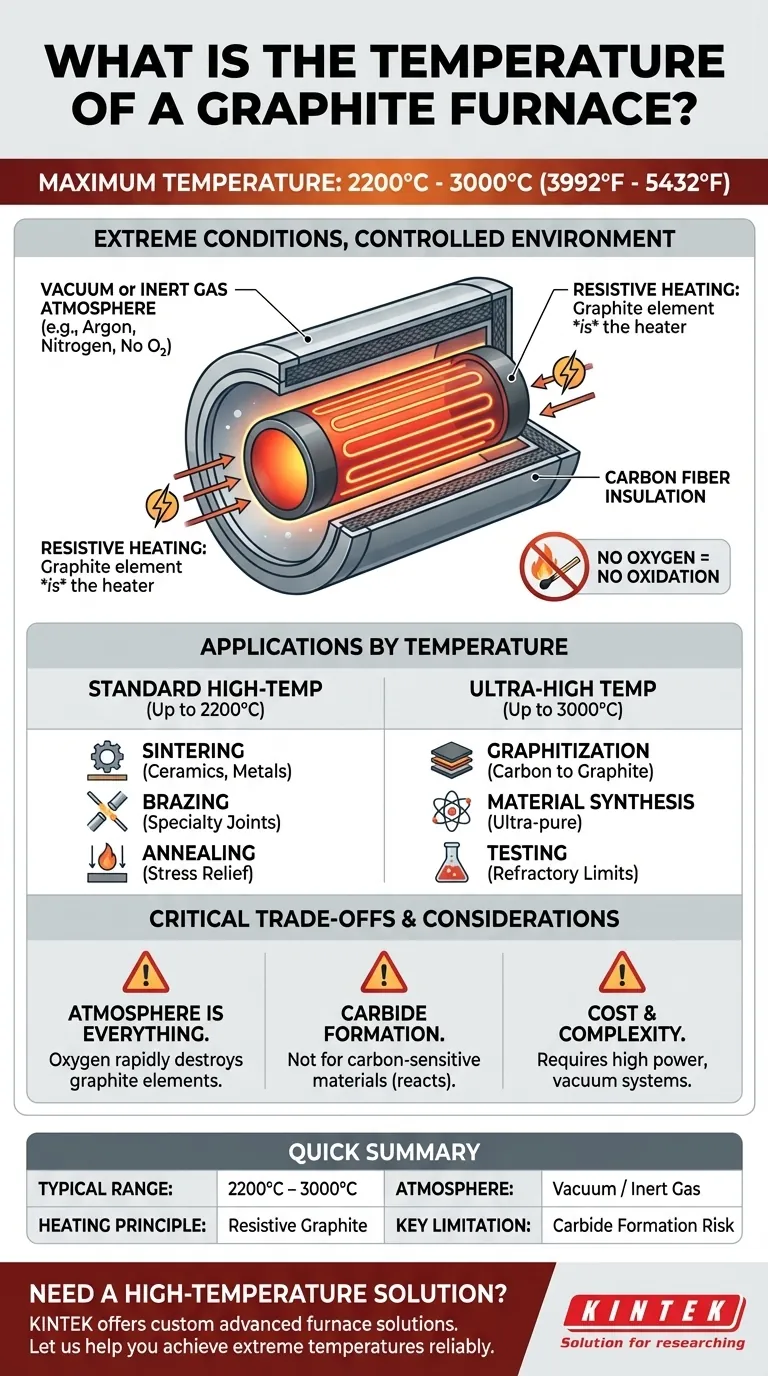

A temperatura máxima de um forno de grafite normalmente varia de 2200 °C a 3000 °C (3992 °F a 5432 °F). Esses fornos não são definidos por uma única temperatura de operação, mas sim pela sua capacidade de atingir essas condições extremas. Esse desempenho é possível porque o forno utiliza o próprio grafite como elemento de aquecimento em um ambiente controlado e livre de oxigênio.

A capacidade de alta temperatura de um forno de grafite é uma consequência direta de seu projeto. Ao usar o grafite como um aquecedor resistivo sob vácuo ou gás inerte, ele contorna os limites de oxidação dos elementos metálicos convencionais, possibilitando processos que seriam impossíveis de outra forma.

Como os Fornos de Grafite Atingem Temperaturas Extremas

Um forno de grafite não é simplesmente uma caixa forrada com grafite. O material é parte integrante de sua função, atuando como a própria fonte de calor. Entender esse princípio é fundamental para compreender suas capacidades.

O Papel do Grafite como Elemento de Aquecimento

Uma grande corrente elétrica é passada diretamente através dos componentes de grafite do forno (geralmente um tubo ou uma série de hastes). Devido à sua resistência elétrica natural, o grafite aquece intensamente, um princípio conhecido como aquecimento resistivo.

Este projeto é fundamentalmente diferente da maioria dos fornos, onde um elemento metálico ou cerâmico separado aquece a câmara. Aqui, a câmara é o elemento de aquecimento.

A Necessidade de uma Atmosfera Controlada

O grafite queima facilmente na presença de oxigênio em altas temperaturas, um processo chamado oxidação. Para evitar que o forno se autodestrua, a "zona quente" aquecida deve estar completamente livre de ar.

Isso é conseguido operando o forno sob um vácuo profundo ou preenchendo a câmara com um gás inerte não reativo, como argônio ou nitrogênio. Essa atmosfera controlada é inegociável para a longevidade do forno e a pureza do processo.

Isolamento Térmico e Eficiência

Para gerenciar o calor imenso, o elemento de aquecimento de grafite é cercado por camadas de isolamento de fibra de carbono de alta pureza. Este material é um isolante excepcional em altas temperaturas e é estável em vácuo ou gás inerte, criando um sistema térmico altamente eficiente que direciona a energia para a carga de trabalho.

Entendendo a Faixa de Temperatura (2200°C a 3000°C)

A temperatura específica utilizada depende inteiramente do processo industrial ou científico que está sendo realizado.

Operações Padrão de Alta Temperatura (Até 2200°C)

Esta é a faixa de trabalho para muitas aplicações avançadas. Processos comuns incluem a sinterização de cerâmicas, a brasagem de metais especiais, o recozimento para aliviar a tensão do material e a criação de materiais compósitos de carbono.

Aplicações de Ultra-Alta Temperatura (Até 3000°C)

Temperaturas próximas a 3000 °C são reservadas para as aplicações mais exigentes. Estas incluem grafitização (conversão de carbono amorfo em grafite cristalino), síntese de materiais ultra-puros e teste dos limites de metais refratários e cerâmicas para aplicações aeroespaciais ou nucleares.

Compromissos Críticos dos Fornos de Grafite

Embora incrivelmente potentes, os fornos de grafite têm limitações específicas que os tornam inadequados para certas tarefas. Ignorar esses compromissos pode levar a processos falhos e equipamentos danificados.

A Atmosfera é Tudo

A sensibilidade ao oxigênio não pode ser exagerada. Um vazamento de ar ou purga de gás inadequada destruirá rapidamente os elementos de aquecimento de grafite e o isolamento. Isso requer sistemas de vácuo robustos e procedimentos operacionais cuidadosos.

Compatibilidade de Material e Formação de Carbetos

O carbono é reativo em altas temperaturas. Certos elementos e compostos reagirão com a atmosfera ou os componentes do forno de grafite para formar carbetos. Isso pode contaminar ou destruir o material que está sendo processado. Se o seu material for sensível ao carbono, um forno de grafite é a escolha errada.

Custo e Complexidade

Estes não são fornos simples. Fornos de grafite são sistemas sofisticados que exigem fontes de alimentação de alta potência, sistemas complexos de manuseio de gás ou vácuo e controladores de processo avançados. Seus custos de aquisição e operação são significativamente mais altos do que os fornos a ar padrão.

Um Forno de Grafite é Adequado para Sua Aplicação?

A escolha da tecnologia de forno correta depende inteiramente do seu material, atmosfera e requisitos de temperatura.

- Se seu foco principal é o processamento acima de 2000°C em um ambiente não oxidante: Um forno de grafite é uma das poucas, e muitas vezes a melhor, tecnologias capazes de atender às suas necessidades.

- Se seus materiais são sensíveis ao carbono ou formam carbetos indesejados: Você deve considerar fornos com zonas quentes de metal refratário (molibdênio, tungstênio) ou aquecedores cerâmicos avançados.

- Se o seu processo for executado abaixo de 1800°C e puder tolerar uma atmosfera de ar: Um forno convencional com elementos de aquecimento metálicos ou de carbeto de silício é uma solução muito mais prática e econômica.

Em última análise, entender que um forno de grafite é um "sistema de carbono" especializado é a chave para alavancar seu imenso poder para a aplicação correta.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Faixa de Temperatura Típica | 2200 °C a 3000 °C (3992 °F a 5432 °F) |

| Princípio de Aquecimento | Aquecimento resistivo de elementos de grafite |

| Atmosfera Necessária | Vácuo ou Gás Inerte (ex: Argônio, Nitrogênio) |

| Aplicações Comuns | Sinterização, Brasagem, Grafitização, Recozimento |

| Limitação Principal | Não adequado para materiais sensíveis ao carbono (risco de formação de carbetos) |

Precisa de uma Solução de Alta Temperatura Adaptada ao Seu Processo Único?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos.

Deixe-nos ajudá-lo a atingir temperaturas extremas de forma confiável. Contate nossos especialistas hoje para discutir como nossas soluções de forno de grafite podem alimentar suas aplicações mais exigentes.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão