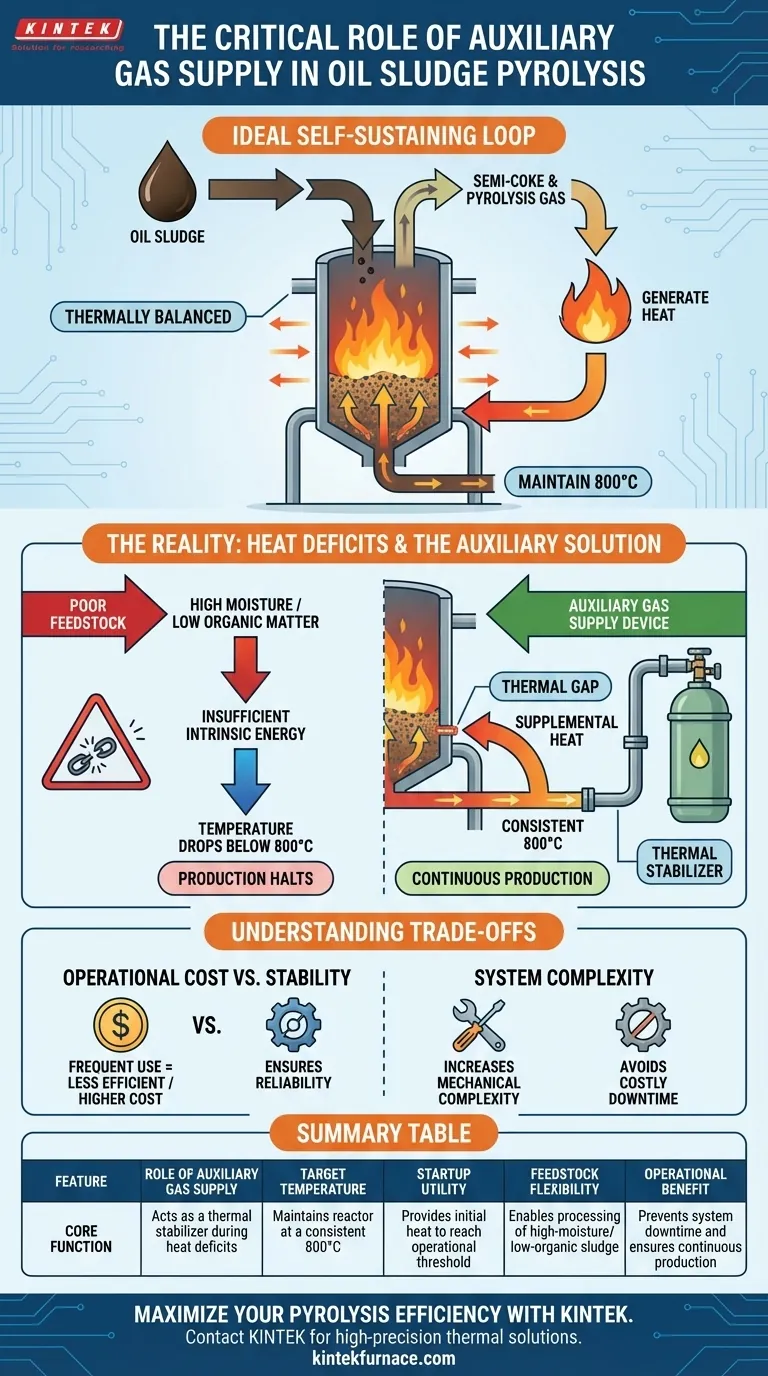

Um dispositivo auxiliar de fornecimento de gás atua como um estabilizador térmico crítico. É necessário injetar calor suplementar no sistema quando o conteúdo de energia intrínseca do lodo de petróleo é insuficiente para manter a temperatura necessária do leito fluidizado de 800°C. Isso garante que o processo de pirólise permaneça contínuo e termicamente equilibrado, especialmente durante a inicialização ou ao processar lodo de baixa qualidade.

Alto teor de umidade ou baixo teor de matéria orgânica no lodo de petróleo pode interromper o ciclo de energia autossustentável do sistema. O fornecimento de gás auxiliar preenche essa lacuna térmica, evitando quedas de temperatura que, de outra forma, parariam a produção.

O Desafio da Pirólise Autossustentável

O Ciclo de Energia Ideal

Em um cenário ideal, o processo de pirólise é em grande parte autossustentável. O semicoke e o gás de pirólise gerados a partir do lodo possuem valor calorífico.

Idealmente, esses subprodutos são combustidos para gerar o calor necessário para continuar o processo.

O Impacto da Qualidade da Matéria-Prima

No entanto, o ciclo de energia depende inteiramente da qualidade da matéria-prima. O lodo de petróleo varia significativamente em sua composição.

Lodo com teor de umidade extremamente alto ou matéria orgânica limitada tem baixo valor calorífico. Quando esse tipo de lodo é processado, ele fisicamente não consegue liberar calor suficiente durante a combustão para alimentar o sistema sozinho.

Manutenção do Equilíbrio Térmico

O Limiar de 800°C

O reator de leito fluidizado opera efetivamente em um alvo térmico específico. Para garantir a decomposição e fluidização adequadas, o sistema deve manter uma temperatura de 800°C.

Se a temperatura cair abaixo desse limiar devido à má qualidade do combustível, a reação de pirólise se torna ineficiente ou para completamente.

Garantindo a Produção Contínua

O dispositivo auxiliar de fornecimento de gás evita esses mergulhos térmicos. Ao introduzir combustível externo, ele compensa o déficit de calor causado por lodo úmido ou rico em inorgânicos.

Isso garante que o sistema mantenha o equilíbrio térmico, permitindo a produção contínua, independentemente das flutuações na qualidade da matéria-prima.

Entendendo os Compromissos

Custo Operacional vs. Estabilidade

Embora o dispositivo auxiliar garanta confiabilidade, o uso frequente indica um processo menos eficiente. Confiar fortemente em gás externo aumenta o custo operacional da planta.

Complexidade do Sistema

Adicionar um suprimento auxiliar aumenta a complexidade mecânica do sistema. No entanto, este é um compromisso necessário para evitar o tempo de inatividade muito mais caro associado a um reator parado.

Fazendo a Escolha Certa para Sua Operação

Se o seu foco principal é a estabilidade do processo: Certifique-se de que seu fornecimento auxiliar de gás esteja totalmente operacional e automatizado para acionar imediatamente quando as temperaturas do reator caírem abaixo de 800°C.

Se o seu foco principal é a eficiência operacional: Analise sua matéria-prima antes do processamento; reduzir o teor de umidade ou misturar lodo de baixa matéria orgânica com materiais de maior energia minimizará sua dependência do dispositivo auxiliar de gás.

O fornecimento auxiliar de gás é sua apólice de seguro contra matéria-prima inconsistente, garantindo que a produção continue mesmo quando o próprio lodo não consegue sustentar o fogo.

Tabela Resumo:

| Recurso | Papel do Fornecimento Auxiliar de Gás |

|---|---|

| Função Principal | Atua como um estabilizador térmico durante déficits de calor |

| Temperatura Alvo | Mantém o reator em um consistente 800°C |

| Utilidade de Inicialização | Fornece calor inicial para atingir o limiar operacional |

| Flexibilidade da Matéria-Prima | Permite o processamento de lodo com alto teor de umidade/baixo teor orgânico |

| Benefício Operacional | Previne o tempo de inatividade do sistema e garante a produção contínua |

Maximize Sua Eficiência de Pirólise com KINTEK

Não deixe que a qualidade inconsistente da matéria-prima ou as quedas térmicas parem sua produção. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. De fornos robustos de Mufla e Tubo a sistemas avançados de Vácuo e CVD, nosso equipamento de laboratório de alta temperatura é totalmente personalizável para atender às suas necessidades exclusivas de processamento.

Garanta que seu laboratório ou planta opere com confiabilidade máxima. Entre em contato com a KINTEK hoje para descobrir como nossos sistemas térmicos de alta precisão podem estabilizar suas operações e aprimorar seus resultados de pesquisa.

Guia Visual

Referências

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um dispositivo de aquecimento a temperatura constante influencia o desempenho da bateria? Aumentar a precisão da pesquisa de dendritos de lítio

- Por que um dispositivo especializado de simulação de torrefação é necessário? Otimizar a qualidade e a resistência dosPelotas de minério de ferro

- Como os trocadores de calor contribuem para a eficiência energética? Otimize o desempenho do seu sistema de energia híbrido

- Qual é o uso do forno de alta temperatura? Transforme Materiais com Processamento Térmico de Precisão

- Qual é a função de um tanque de têmpera em água no tratamento térmico de ligas Ni-Ti? Travar a Superelasticidade e a Memória de Forma

- Qual o papel de um forno de sinterização rápida tipo esteira na formação de contatos metálicos? Otimizar a Eficiência de Células Solares

- Qual é a importância da pressão de base de alto vácuo na pulverização catódica de MoS2? Garantindo a pureza e a estequiometria do filme

- Por que o processo de secagem a 105 °C em um forno de secagem elétrico é significativo? Prevenir Falha Estrutural Refratária