A principal função de um tanque de têmpera em água neste contexto é resfriar rapidamente as chapas de liga Ni-Ti com memória de forma de uma temperatura de tratamento térmico de 500 graus Celsius até a temperatura ambiente. Essa queda térmica imediata é executada instantaneamente após a fase de aquecimento para travar propriedades específicas do material.

Ao "congelar" eficazmente a microestrutura da liga, a têmpera em água impede a degradação do material durante a fase de resfriamento. Isso garante a preservação das características definidoras da liga: superelasticidade superior e o efeito de memória de forma.

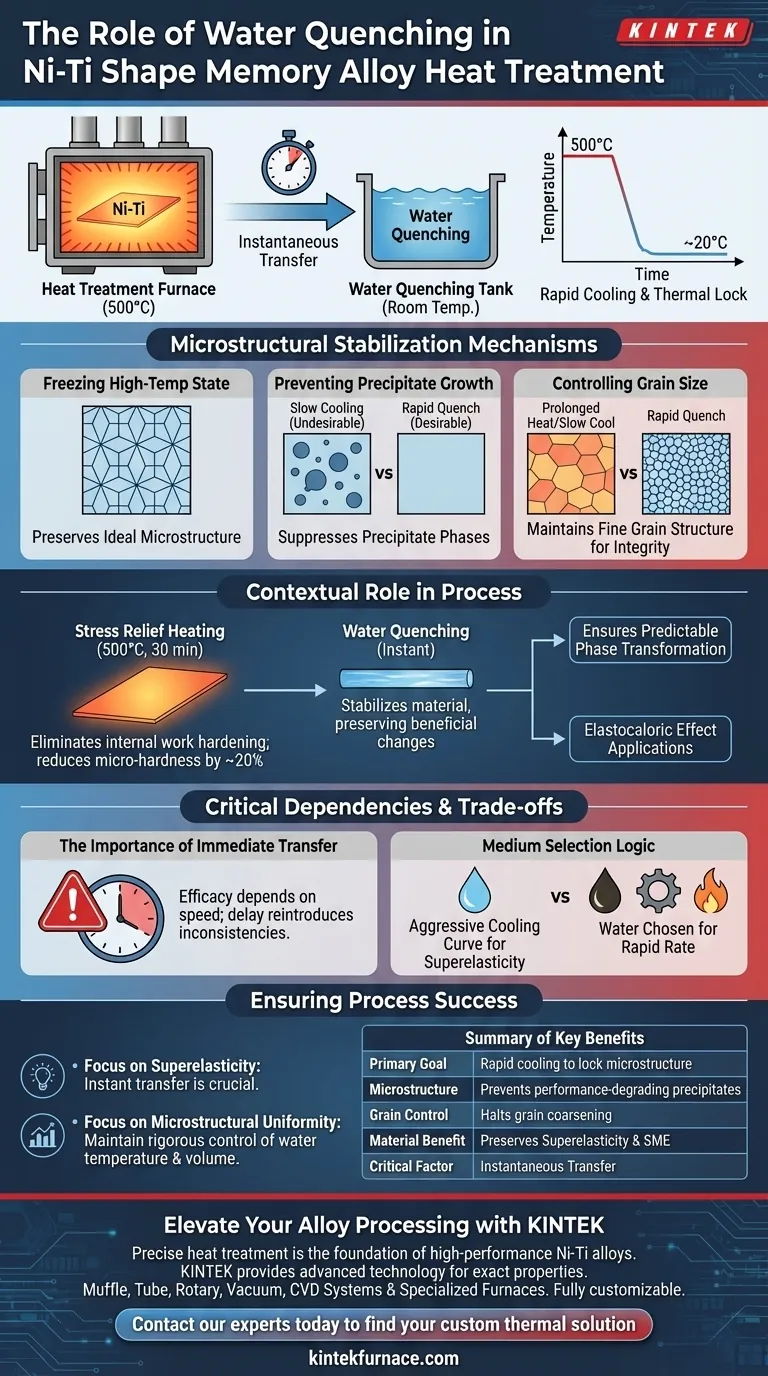

O Mecanismo de Estabilização Microestrutural

Congelando o Estado de Alta Temperatura

O processo de tratamento térmico a 500 graus Celsius induz uma organização microestrutural específica e ideal dentro da liga Ni-Ti.

A têmpera em água é empregada para preservar esse estado. Ao baixar a temperatura rapidamente, o processo nega ao material o tempo necessário para que a microestrutura se altere ou degrade durante o resfriamento.

Prevenindo o Crescimento de Precipitados

Se a liga fosse resfriada lentamente, as fases de precipitado teriam tempo para se formar e crescer dentro da matriz do material.

Grandes fases de precipitado podem interferir no desempenho da liga. O resfriamento rápido suprime esse crescimento, mantendo a microestrutura limpa e uniforme.

Controlando o Tamanho do Grão

A exposição prolongada a calor elevado ou resfriamento lento pode levar ao crescimento anormal de grãos, onde os grãos no metal se tornam excessivamente grandes.

O tanque de têmpera em água interrompe esse processo imediatamente. Isso mantém uma estrutura de grãos mais fina, essencial para a integridade mecânica da chapa.

Papel Contextual no Tratamento Térmico

Processamento Pós-Alívio de Tensão

Antes da têmpera, as chapas de Ni-Ti passam por um tratamento térmico de 30 minutos para eliminar o encruamento interno e as tensões residuais.

Este aquecimento inicial reduz a microdureza da liga em aproximadamente 20%. O papel do tanque de têmpera é estabilizar o material *após* essas mudanças benéficas terem ocorrido, sem revertê-las.

Garantindo Transformação de Fase Previsível

A uniformidade alcançada pelo tratamento térmico e pela têmpera subsequente garante que o material se comporte de forma previsível.

Isso é vital para aplicações que exigem o efeito elastocalórico, pois o comportamento da transformação de fase deve ser estável e consistente em ciclos repetidos.

Dependências Críticas e Compromissos

A Importância da Transferência Imediata

A eficácia do tanque de têmpera em água depende inteiramente da velocidade. A transferência do forno para a água deve ser imediata.

Qualquer atraso permite que a temperatura caia lentamente no ar, o que pode reintroduzir inconsistências microestruturais antes que o resfriamento pela água comece.

Lógica de Seleção do Meio

Embora existam outros meios de têmpera — como polímeros, óleos ou gases como nitrogênio e hélio — a água é especificamente escolhida aqui por sua rápida taxa de resfriamento.

A escolha do meio é ditada pelas propriedades finais desejadas. Nesta aplicação específica, a água fornece a curva de resfriamento agressiva necessária para manter a superelasticidade nas chapas de Ni-Ti.

Garantindo o Sucesso do Processo

Para maximizar a eficácia do seu processo de tratamento térmico, considere o seguinte em relação à fase de têmpera:

- Se o seu foco principal é a Superelasticidade: Garanta que a transferência para o tanque de água seja instantânea para evitar a formação de precipitados que impedem a recuperação elástica.

- Se o seu foco principal é a Uniformidade Microestrutural: Mantenha um controle rigoroso sobre a temperatura e o volume da água para garantir que toda a chapa resfrie a uma taxa idêntica, prevenindo variações internas.

O tanque de têmpera em água não é meramente um dispositivo de resfriamento; é o travamento final que garante a integridade estrutural e a capacidade de desempenho da liga.

Tabela Resumo:

| Característica | Propósito no Tratamento Térmico de Ni-Ti |

|---|---|

| Objetivo Principal | Resfriamento rápido de 500°C à temperatura ambiente para travar a microestrutura |

| Microestrutura | Previne a formação de precipitados que degradam o desempenho |

| Controle de Grão | Interrompe o crescimento de grãos para manter a integridade mecânica |

| Benefício do Material | Preserva a superelasticidade e o efeito de memória de forma (SME) |

| Fator Crítico | Transferência instantânea do forno para o tanque de água é essencial |

Eleve o Processamento da Sua Liga com a KINTEK

O tratamento térmico preciso é a base das ligas Ni-Ti de memória de forma de alto desempenho. A KINTEK fornece a tecnologia avançada necessária para alcançar propriedades exatas do material. Apoiados por P&D especializada e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para suas necessidades específicas de pesquisa ou produção.

Não deixe que o resfriamento inconsistente comprometa a superelasticidade do seu material. Faça parceria com a KINTEK para garantir que cada ciclo entregue perfeição microestrutural.

Guia Visual

Referências

- Gianmarco Bizzarri, Maria Elisa Tata. Mechanical Response and Elastocaloric Performance of Ni-Ti Shape Memory Alloy Sheets Under Varying Strain Rates. DOI: 10.3390/compounds5020013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o papel de um forno de recozimento de precisão na preparação de vidro de fosfato dopado com ZnO ou CuO?

- Quais são os principais tipos de fornos de tratamento térmico? Escolha o Forno Certo para o Seu Laboratório ou Indústria

- Pirólise Rápida vs. TGA: Qual é o Melhor para Avaliar o RDF como Agente Redutor em Alto-Forno?

- Qual é a função de um sistema de aquecimento preciso durante a hidrólise do óleo de palmiste? Otimize seu rendimento de ácidos graxos

- Qual é o propósito de usar gás argônio de alta pureza para ligas NAB? Garanta a integridade superior do bronze de níquel-alumínio

- Quais são os usos do forno de laboratório? A Ferramenta Essencial para a Transformação de Materiais

- Qual é o objetivo de definir gradientes de temperatura de 40 °C, 50 °C e 60 °C? Otimizar a Viabilidade de Secagem de Iogurte

- O que é Deposição Física de Vapor (PVD)? Domine o Revestimento de Película Fina para Materiais Aprimorados