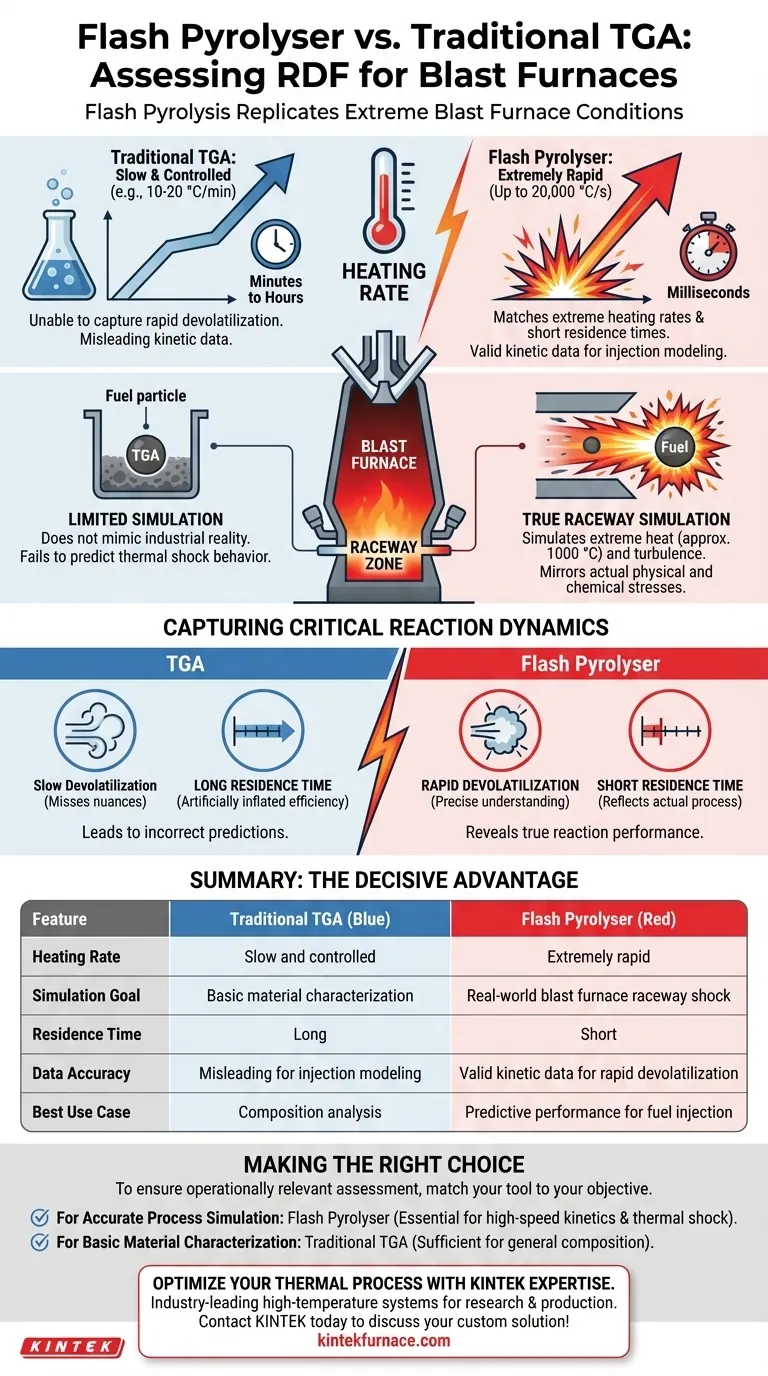

A vantagem decisiva de um Pirólise Rápida sobre um Analisador Termogravimétrico (TGA) tradicional é sua capacidade de replicar as condições térmicas violentas e de alta velocidade de um alto-forno. Enquanto o TGA fornece dados com base em aquecimento lento e controlado, um Pirólise Rápida pode atingir taxas de aquecimento de até 20.000 °C/s, simulando com precisão o choque térmico que o Combustível Derivado de Resíduos (RDF) experimenta durante a injeção.

A limitação central do TGA tradicional é sua incapacidade de capturar a rápida desvolatilização que ocorre em um alto-forno. A Pirólise Rápida resolve isso igualando as taxas de aquecimento extremas e os curtos tempos de residência da zona de combustão, fornecendo os únicos dados cinéticos válidos para modelagem de injeção.

Simulando a Realidade do Alto-Forno

A Discrepância nas Taxas de Aquecimento

Para avaliar o RDF como agente redutor de forma eficaz, seu equipamento de teste deve corresponder ao ambiente do processo.

O TGA tradicional opera em taxas de aquecimento relativamente lentas. Essa abordagem permite uma medição cuidadosa da perda de massa, mas não imita a realidade industrial de um alto-forno.

Em contraste, um Pirólise Rápida oferece taxas de aquecimento de até 20.000 °C/s. Essa capacidade é essencial porque medir como um material se comporta durante o aquecimento lento não prevê como ele se comportará sob choque térmico instantâneo.

Replicando as Condições da Zona de Combustão

Quando o RDF é injetado em um alto-forno, ele entra na "zona de combustão"—uma área caracterizada por calor e turbulência extremos.

O Pirólise Rápida é projetado para simular esse ambiente termoquímico específico, que cria temperaturas em torno de 1000 °C.

Ao espelhar essas condições, o equipamento garante que os dados coletados reflitam as tensões físicas e químicas reais que o combustível encontrará.

Capturando Dinâmicas Críticas de Reação

Desvolatilização Rápida

A velocidade com que a matéria volátil é liberada (desvolatilização) muda drasticamente com base na rapidez com que o material é aquecido.

Como o TGA aquece lentamente, ele geralmente perde as nuances da desvolatilização rápida. Esta é a liberação explosiva de gases que ocorre no momento em que o combustível atinge a zona de combustão.

A Pirólise Rápida captura essa fase rápida, fornecendo uma compreensão precisa de como o carbono não fóssil se decompõe em milissegundos, em vez de minutos.

Importância do Tempo de Residência

Em um cenário de injeção em alto-forno, o combustível tem um "tempo de residência" muito curto para reagir antes de se mover pelo forno ou ser consumido.

O TGA tradicional estende a reação por um longo período, o que pode inflar artificialmente a eficiência percebida da reação.

Os dados do Pirólise Rápida refletem os curtos tempos de residência do processo real, revelando se o RDF desvolatilizará e reagirá completamente dentro das restrições de tempo da operação.

A Armadilha da Análise TGA Padrão

Dados Cinéticos Enganosos

Usar dados de TGA para modelar a injeção em alto-forno introduz uma margem de erro significativa.

Os dados derivados do aquecimento lento sugerem uma via de reação que simplesmente não existe dentro da zona de combustão de um alto-forno.

Confiar nesses dados "lentos" para modelagem de processos "rápidos" pode levar a previsões incorretas sobre a eficiência do combustível, o potencial do agente redutor e a estabilidade geral do forno.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que sua avaliação de RDF seja operacionalmente relevante, combine sua ferramenta com seu objetivo de engenharia específico:

- Se o seu foco principal é a simulação precisa do processo: Você deve usar um Pirólise Rápida para capturar a cinética de alta velocidade e o choque térmico inerentes à zona de combustão do alto-forno.

- Se o seu foco principal é a caracterização básica do material: O TGA tradicional pode ser suficiente para análise de composição geral, mas não deve ser usado para prever o desempenho da injeção.

A avaliação precisa depende não apenas da análise do combustível, mas de analisá-lo sob as condições que ele está destinado a suportar.

Tabela Resumo:

| Característica | TGA Tradicional | Pirólise Rápida |

|---|---|---|

| Taxa de Aquecimento | Lenta e controlada | Extremamente rápida (Até 20.000 °C/s) |

| Objetivo da Simulação | Caracterização básica do material | Choque real da zona de combustão do alto-forno |

| Tempo de Residência | Longo (Minutos a Horas) | Curto (Milissegundos) |

| Precisão dos Dados | Enganosa para modelagem de injeção | Dados cinéticos válidos para desvolatilização rápida |

| Melhor Caso de Uso | Análise de composição | Desempenho preditivo para injeção de combustível |

Otimize Seu Processo Térmico com a Expertise da KINTEK

Não deixe que dados imprecisos comprometam a eficiência do seu forno. A KINTEK fornece sistemas de alta temperatura de laboratório líderes na indústria—incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD—projetados para atender às demandas mais rigorosas de pesquisa e produção.

Apoiada por P&D especializada e fabricação de precisão, nosso equipamento é totalmente personalizável para resolver seus desafios de materiais únicos. Esteja você analisando o desempenho do RDF ou desenvolvendo novas aplicações de combustíveis não fósseis, nossa equipe está pronta para fornecer as ferramentas especializadas que você precisa para o sucesso.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir sua solução personalizada!

Guia Visual

Referências

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que DEZ e GEME são selecionados para Ge:ZnO ALD? Desbloqueie Dopagem Atômica Precisa e Estabilidade Térmica

- O que causa inclusões de MgO·Al2O3 em larga escala em superligas? Guia Especializado sobre Formação e Prevenção

- Qual é o propósito de usar um sistema de bomba de alto vácuo para filmes finos de NiTi? Garanta Estequiometria e Desempenho Puros

- Qual é a principal função de um forno de secagem elétrico de laboratório na preparação de amostras? Garantir Pós Puros e Prontos para Moagem

- Qual é o propósito da pré-secagem de matérias-primas de SiO2 a 400 graus Celsius? Garanta uma Síntese Estequiométrica Precisa

- Por que a borracha de silicone condutora de fenil alto requer vulcanização secundária? Guia Essencial de Estabilidade

- Qual é o propósito técnico da secagem de precursores de NaNbO3:Pr3+ a 60 °C? Otimize a sua Síntese de Pós

- Qual é o valor principal do uso de um simulador térmico para aço resistente às intempéries? Modelagem de Precisão de Conformação a Quente