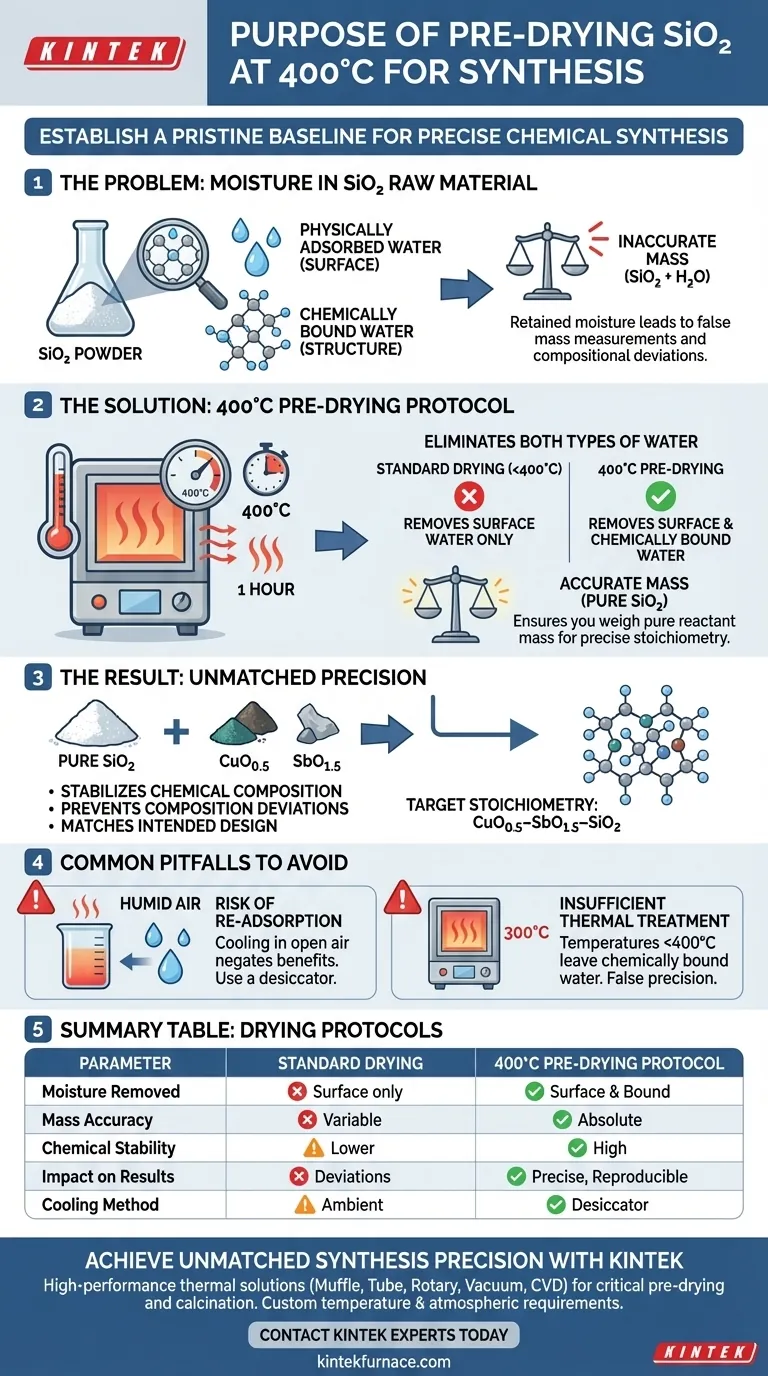

O principal propósito da pré-secagem de SiO2 (dióxido de silício) a 400°C é estabelecer uma base de referência imaculada para sua síntese química, removendo todos os vestígios de umidade. Este tratamento térmico específico é calibrado para eliminar tanto a água fisicamente adsorvida encontrada na superfície quanto a água quimicamente ligada integrada à estrutura do pó.

A precisão na síntese de estado sólido depende inteiramente da exatidão de suas massas de partida. A pré-secagem garante que, ao pesar seu SiO2, você esteja medindo a massa do próprio reagente, e não o peso dos contaminantes de água aderidos a ele.

O Papel Crítico da Remoção de Umidade

Eliminando Dois Tipos de Água

A secagem padrão em temperaturas mais baixas geralmente remove apenas a umidade superficial. No entanto, o protocolo de aquecimento a 400°C por uma hora é necessário para eliminar tanto a água fisicamente adsorvida quanto a água quimicamente ligada.

Garantindo a Massa Pura do Reagente

Se a água permanecer no pó, ela contribui para o peso total medido na balança. Isso significa que a quantidade real de SiO2 ativo em sua mistura seria menor do que o calculado.

Estabilizando a Composição Química

Ao remover esses componentes voláteis, você garante que a matéria-prima esteja quimicamente estável. Isso garante que o pó introduzido na mistura seja SiO2 puro, evitando que variáveis desconhecidas entrem na reação.

Estequiometria e Precisão Experimental

Prevenindo Desvios de Composição

O sucesso da síntese de CuO0.5–SbO1.5–SiO2 depende do alcance de proporções de massa específicas. Mesmo uma pequena porcentagem de umidade retida pode distorcer significativamente essas razões.

Corresponde ao Design Pretendido

A pré-secagem garante que a mistura sintetizada final se alinhe exatamente com a composição química teórica. Sem essa etapa, a estequiometria final se desviaria, potencialmente alterando as propriedades físicas ou químicas da amostra resultante.

Erros Comuns a Evitar

O Risco de Reabsorção

Um erro comum é secar o material adequadamente, mas permitir que ele esfrie em ar úmido. O SiO2 pode reabsorver rapidamente a umidade da atmosfera, anulando os benefícios do processo de aquecimento.

Tratamento Térmico Insuficiente

O uso de temperaturas significativamente inferiores a 400°C pode deixar água quimicamente ligada para trás. Isso resulta em "falsa precisão", onde o pesquisador acredita que a amostra está seca, mas o cálculo da massa permanece impreciso.

Fazendo a Escolha Certa para Sua Síntese

Para garantir a integridade de suas amostras de CuO0.5–SbO1.5–SiO2, aplique os seguintes princípios:

- Se o seu foco principal é a Precisão da Composição: A adesão rigorosa ao limite de 400°C é necessária para remover a água quimicamente ligada que os fornos de secagem padrão não conseguem.

- Se o seu foco principal é a Reprodutibilidade: Trate a fase de resfriamento como crítica; transfira o pó quente imediatamente para um dessecador para evitar que a umidade retorne.

Ao padronizar o processo de pré-secagem, você transforma uma matéria-prima variável em uma constante confiável para sua pesquisa.

Tabela Resumo:

| Parâmetro | Secagem Padrão | Protocolo de Pré-Secagem a 400°C |

|---|---|---|

| Umidade Removida | Apenas água superficial/fisicamente adsorvida | Água tanto fisicamente adsorvida quanto quimicamente ligada |

| Precisão da Massa | Variável (peso da água incluído) | Absoluta (massa pura do reagente) |

| Estabilidade Química | Menor (componentes voláteis permanecem) | Alta (base estável para reação) |

| Impacto nos Resultados | Desvios estequiométricos | Composição precisa e reprodutível |

| Método de Resfriamento | Ar ambiente (risco de reabsorção) | Dessecador recomendado |

Alcance Precisão de Síntese Incomparável com a KINTEK

Não deixe que a umidade comprometa a precisão do seu experimento. Se você está sintetizando CuO0.5–SbO1.5–SiO2 ou compósitos cerâmicos avançados, a KINTEK fornece as soluções térmicas de alto desempenho que você precisa.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera. Nossos fornos de alta temperatura para laboratório garantem aquecimento uniforme e perfis térmicos estáveis para etapas críticas de pré-secagem e calcinação.

Pronto para elevar a consistência da sua pesquisa?

Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar o forno perfeito para as necessidades exclusivas do seu laboratório.

Guia Visual

Referências

- Hamed Abdeyazdan, Evgueni Jak. Phase equilibria in the CuO <sub>0.5</sub> –SbO <sub>1.5</sub> –SiO <sub>2</sub> system. DOI: 10.1111/jace.70123

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como o motor com controle de velocidade em um autoclave de alta pressão influencia o rendimento de glicose a partir do amido?

- Qual o papel de um forno de laboratório na revestimento de pós de nanocompósitos? Domine a fabricação de sensores de filme fino

- Que papel desempenham os fornos de tratamento térmico na fabricação de ferramentas? Desvende a Precisão para Dureza e Durabilidade

- Qual é a função de uma autoclave revestida de Teflon na síntese de nanopartículas de CuO? Obtenha Resultados de Laboratório Precisos

- Qual é o impacto do uso de um forno de secagem a vácuo em eletrodos CDI? Otimizar Estabilidade e Condutividade

- Qual é a função de uma mistura de gás de 1% de CO-99% de Argônio? Proteger Experimentos de Equilíbrio de Fase da Oxidação

- Qual é a função de um forno de secagem industrial no pré-tratamento de fibras de EFB? Otimizar o Rendimento e a Qualidade do Biochar

- Por que um reator homogêneo é usado para cristalização? Alcançar 100% de uniformidade térmica para cristais puros