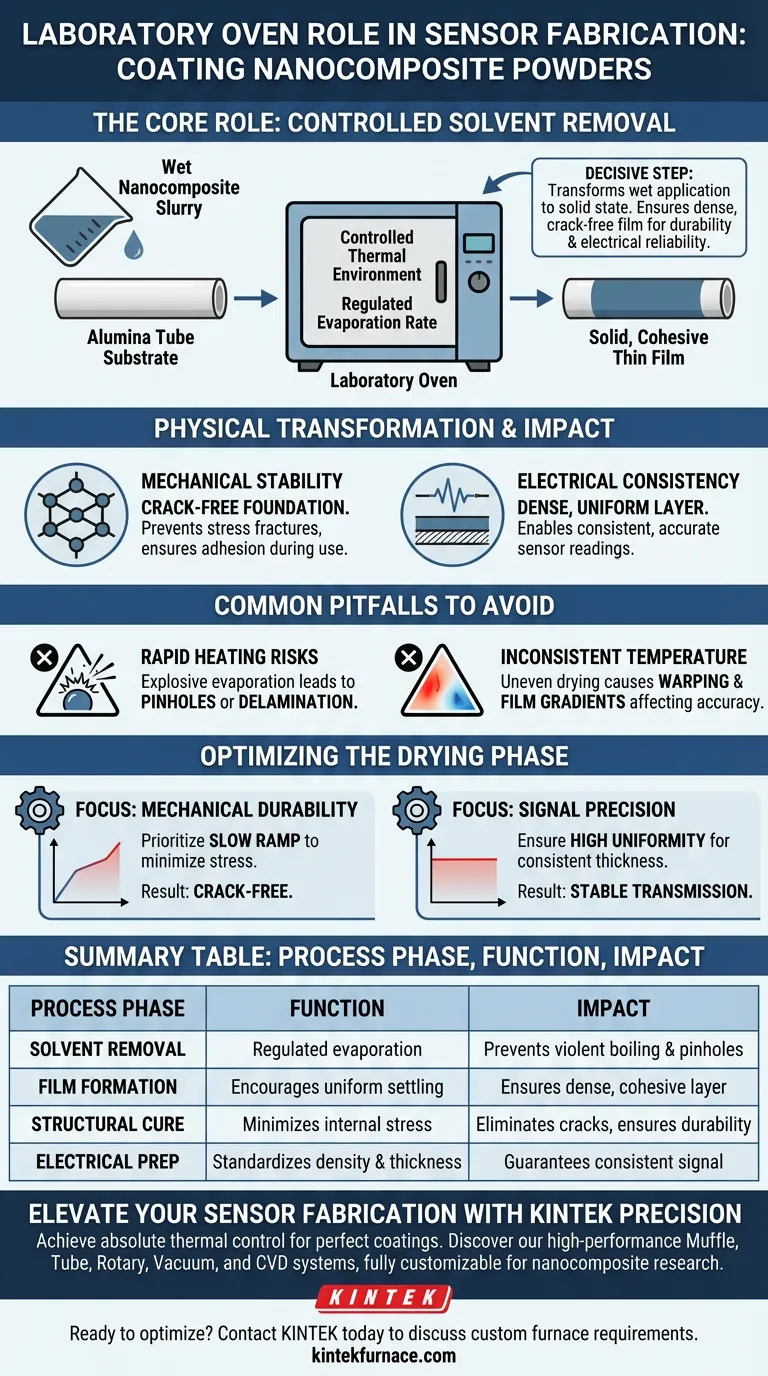

O papel principal de um forno de laboratório neste contexto é facilitar a remoção controlada de solventes. Após a aplicação de uma pasta de nanocompósito em um substrato de tubo de alumina, o forno cria o ambiente térmico específico necessário para evaporar os solventes a uma taxa regulamentada. Este processo é a etapa decisiva que transforma a aplicação úmida em um estado sólido e coeso.

Ao gerenciar a taxa de secagem, o forno de laboratório garante que a camada de detecção solidifique em um filme fino, denso e sem rachaduras, que é o pré-requisito para durabilidade mecânica e desempenho elétrico confiável.

O Processo de Transformação Física

Evaporação Controlada de Solventes

A função imediata do forno é remover os componentes líquidos usados para criar a pasta de nanocompósito. Isso não é apenas aquecimento; é estabelecer um perfil de temperatura controlado que impede que os solventes fervam muito violentamente.

Formação do Filme Fino

À medida que os solventes evaporam, os pós de nanocompósito restantes se depositam e se ligam. O forno garante que este processo de deposição resulte em um filme fino denso em vez de uma camada porosa ou irregular.

Prevenção de Defeitos Estruturais

Um ambiente de secagem regulamentado é essencial para prevenir a formação de rachaduras. Se a pasta secar de forma irregular ou muito rapidamente, o filme resultante sofrerá fraturas de estresse que comprometem todo o conjunto do sensor.

Impacto no Desempenho do Sensor

Estabelecimento da Estabilidade Mecânica

A fase de secagem serve como a base física para o sensor. Ao garantir um revestimento sem rachaduras no tubo de alumina, o forno garante que o elemento sensor permaneça mecanicamente estável e aderido ao substrato durante o uso.

Garantia de Consistência Elétrica

A qualidade física do filme dita diretamente suas propriedades elétricas. Uma camada densa e uniforme criada pela secagem adequada no forno permite a consistência das transmissões subsequentes de sinais elétricos, o que é crucial para leituras precisas do sensor.

Armadilhas Comuns a Evitar

Riscos de Aquecimento Rápido

Se a temperatura do forno for definida muito alta inicialmente, os solventes podem evaporar explosivamente. Isso leva a furos ou delaminação, arruinando o sensor antes que ele possa ser usado.

Distribuição Inconsistente de Temperatura

Um forno com má circulação de ar pode criar pontos quentes e frios. Isso resulta em secagem irregular em todo o tubo de alumina, causando deformação ou gradientes na densidade do filme que afetam a precisão do sensor.

Otimizando a Fase de Secagem

Para maximizar a qualidade da fabricação do seu sensor, alinhe as configurações do seu forno com seus objetivos de desempenho específicos:

- Se o seu foco principal for Durabilidade Mecânica: Priorize um aumento lento e gradual da temperatura para minimizar o estresse interno e garantir que o filme permaneça sem rachaduras.

- Se o seu foco principal for Precisão do Sinal: Garanta que o forno forneça uma distribuição de temperatura altamente uniforme para criar uma espessura de filme perfeitamente densa e consistente para transmissão elétrica estável.

O forno de laboratório não é uma ferramenta de aquecimento passiva, mas um instrumento ativo para definir a integridade estrutural do seu sensor.

Tabela Resumo:

| Fase do Processo | Função do Forno de Laboratório | Impacto na Qualidade do Sensor |

|---|---|---|

| Remoção de Solventes | Evaporação regulamentada por meio de perfis de temperatura controlados | Previne fervura violenta e formação de furos |

| Formação de Filme | Incentiva a deposição uniforme de pós de nanocompósito | Garante uma camada de detecção densa, coesa e uniforme |

| Cura Estrutural | Minimiza o estresse térmico interno durante a secagem | Elimina rachaduras e garante durabilidade mecânica |

| Preparação Elétrica | Padroniza a densidade e a espessura da camada | Garante transmissão de sinal consistente e confiável |

Eleve a Fabricação do Seu Sensor com a Precisão KINTEK

Alcançar o revestimento de filme fino perfeito requer mais do que apenas calor; requer controle térmico absoluto. A KINTEK fornece soluções de laboratório de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — projetados especificamente para atender às rigorosas demandas da pesquisa de nanocompósitos.

Apoiados por nossa P&D e fabricação especializadas, nossos sistemas são totalmente personalizáveis para suas necessidades exclusivas de fabricação de sensores, garantindo que seus revestimentos sejam consistentemente densos, sem rachaduras e mecanicamente estáveis.

Pronto para otimizar seus processos de secagem e sinterização?

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados.

Guia Visual

Referências

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar um forno de recozimento com oxigênio de alta pressão para filmes finos de La1-xSrxMnO3?

- Quais são as vantagens do ácido ascórbico em relação à glicose na síntese de LFP? Alcance Pureza e Cristalinidade Superiores

- Quais são os dois métodos de controle de temperatura de um forno de resistência? Otimizar para Precisão ou Custo

- Quais são os benefícios de usar atuadores elétricos nesta solução? Alcançar Precisão, Segurança e Eficiência na Automação

- Qual é o papel do hélio de alta pureza na levitação eletromagnética? Essencial para a Regulação Térmica Rápida

- Qual é a função do dispositivo de aquecimento no método micro-Kjeldahl? Domine a Análise de Proteínas em Cogumelos

- Como um forno de laboratório de alta temperatura contribui para a formação de cristais únicos de CsV3Sb5 de alta qualidade?

- Quais vantagens a tecnologia de espelhos inclináveis oferece para o crescimento de cristais de grande diâmetro? Alcance Escala e Pureza