A tecnologia de espelhos inclináveis melhora fundamentalmente o crescimento de cristais ao introduzir entrada de calor assimétrica na zona de fusão. Essa manipulação térmica permite que os operadores remodelam ativamente a interface sólido-líquido, resolvendo diretamente as limitações de rachaduras internas e restrições de tamanho na produção de grande diâmetro.

Ao mudar a interface sólido-líquido de uma forma convexa problemática para um perfil mais ideal, os espelhos inclináveis estabilizam a convecção interna. Essa capacidade é o mecanismo específico que permite a produção de cristais maiores e sem rachaduras com uniformidade interna superior.

Controlando a Dinâmica Térmica

Para entender as vantagens dos espelhos inclináveis, você deve primeiro entender como eles alteram a física da zona de fusão.

Entrada de Calor Assimétrica

Sistemas ópticos de zona flutuante padrão geralmente aplicam calor simetricamente. Espelhos inclináveis, no entanto, permitem a introdução de parâmetros de entrada de calor assimétricos. Essa capacidade quebra a simetria térmica rígida que pode limitar o controle do processo.

Modificando Padrões de Convecção

A introdução de assimetria térmica altera a dinâmica de fluidos dentro da fusão. Ela modifica diretamente os padrões de convecção interna, alterando como o material flui e se mistura antes de solidificar.

Otimizando a Interface Sólido-Líquido

A vantagem mais crítica dessa tecnologia é sua capacidade de ditar a geometria da frente de congelamento.

Corrigindo Interfaces Convexas

No crescimento tradicional de grande diâmetro, a interface sólido-líquido tende a formar uma forma convexa. Essa curvatura é frequentemente instável e propensa a induzir estresse.

Alcançando um Perfil Ideal

Espelhos inclináveis regulam a forma dessa interface, transformando-a de convexa para um perfil mais ideal. Essa correção geométrica é o requisito fundamental para um crescimento estável em escalas maiores.

Resultados Tangíveis para a Produção

As mudanças físicas no calor e na convecção se traduzem em melhorias específicas e de alto valor no produto final.

Mitigando Rachaduras Internas

Cristais de grande diâmetro são notoriamente propensos a fraturar durante o resfriamento. Ao controlar precisamente a curvatura da interface, essa tecnologia aborda efetivamente problemas de rachaduras internas.

Aumentando a Uniformidade e o Tamanho

A estabilidade na interface leva à consistência na rede cristalina. Isso resulta em uniformidade cristalina significativamente maior em todo o lingote. Além disso, aumenta o diâmetro máximo alcançável, permitindo o crescimento de cristais que antes eram impossíveis de estabilizar.

Entendendo as Compensações Operacionais

Embora os benefícios sejam significativos, a introdução dessa tecnologia adiciona uma camada de complexidade ao processo de crescimento.

Dependência de Precisão

Os benefícios deste sistema não são automáticos; eles exigem controle preciso sobre a curvatura da interface. O mau gerenciamento da inclinação do espelho pode falhar em corrigir a forma convexa ou potencialmente introduzir novas instabilidades.

Complexidade de Parâmetros

Passar de entradas de calor simétricas para assimétricas aumenta o número de variáveis que um operador deve gerenciar. Você está trocando a simplicidade de um sistema estático pela regulação dinâmica necessária para manter um perfil de interface ideal.

Fazendo a Escolha Certa para o Seu Objetivo

Determinar se deve implementar a tecnologia de espelhos inclináveis depende das limitações específicas do seu processo atual de crescimento de cristais.

- Se o seu foco principal é o Aumento de Escala: Esta tecnologia é essencial para aumentar o diâmetro máximo alcançável, estabilizando a fusão onde os métodos tradicionais falham.

- Se o seu foco principal é a Integridade do Material: Use este método para regular a curvatura da interface, que é a alavanca principal para eliminar rachaduras internas e garantir a uniformidade estrutural.

Dominar a forma da interface sólido-líquido é o passo definitivo para o crescimento de cristais de grande diâmetro e alto rendimento.

Tabela Resumo:

| Recurso | Vantagem | Impacto no Crescimento de Cristal |

|---|---|---|

| Entrada de Calor | Manipulação térmica assimétrica | Quebra a simetria rígida para melhor controle do processo |

| Forma da Interface | Corrige perfis convexos para geometria ideal | Permite o crescimento estável de diâmetros maiores |

| Convecção | Estabiliza a dinâmica de fluidos interna | Melhora a mistura de materiais e a uniformidade interna |

| Integridade | Gerenciamento de estresse de precisão | Mitiga rachaduras internas e defeitos estruturais |

Desbloqueie o Crescimento de Cristal de Alta Precisão Hoje

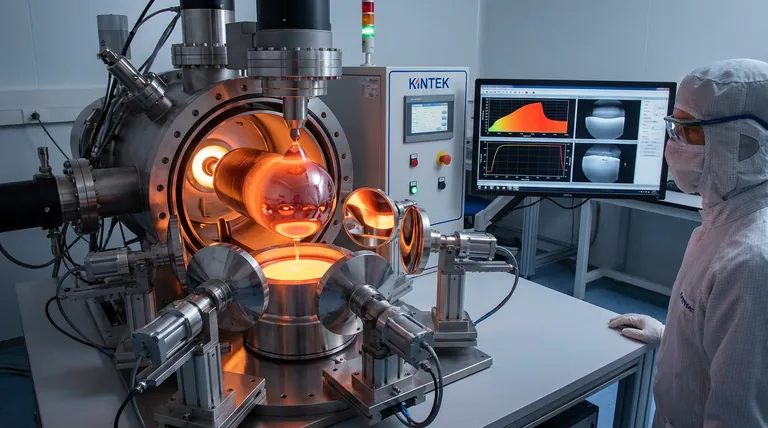

Lutando com rachaduras internas ou limites de diâmetro em seus processos de Zona Flutuante? A KINTEK fornece as soluções avançadas de alta temperatura que você precisa para dominar a interface sólido-líquido.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades exclusivas de laboratório. Nosso equipamento especializado é projetado para ajudá-lo a alcançar uniformidade cristalina superior e escalar sua produção de forma eficiente.

Pronto para otimizar sua dinâmica térmica? Entre em contato com nossos especialistas na KINTEK hoje mesmo para encontrar o forno de alta temperatura perfeito para sua pesquisa!

Referências

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel dos fornos de sinterização de alta temperatura na SLA cerâmica? Alcance 99% de Densidade em Cerâmica Impressa em 3D

- Como o campo de temperatura fornecido por um Forno de Reação de Alta Temperatura promove o desenvolvimento de poros? Domínio de 700-800°C

- Qual é a importância de usar diferentes tamanhos de ampolas de trabalho de aço? Precisão vs. Eficiência em Pesquisa de Laboratório

- Por que um sistema de sopro de oxigênio pré-aquecido é essencial para a ignição da calcopirita? Garanta uma simulação precisa de fundição flash

- Por que um sistema de controle de fluxo de argônio de alta pureza é essencial? Garanta precisão em simulações de metalurgia

- Como o processo de Aquecimento Rápido (FH) impacta o crescimento de filmes REBCO? Domine os Requisitos de Rampa Térmica Rápida

- Por que as cápsulas de sublimação VTD precisam de designs especializados para perovskita? Alcançar uniformidade e estabilidade precisas do filme

- Por que materiais resistentes à corrosão são necessários para sistemas de gaseificação que processam PET ou PVC? Garanta a segurança do sistema