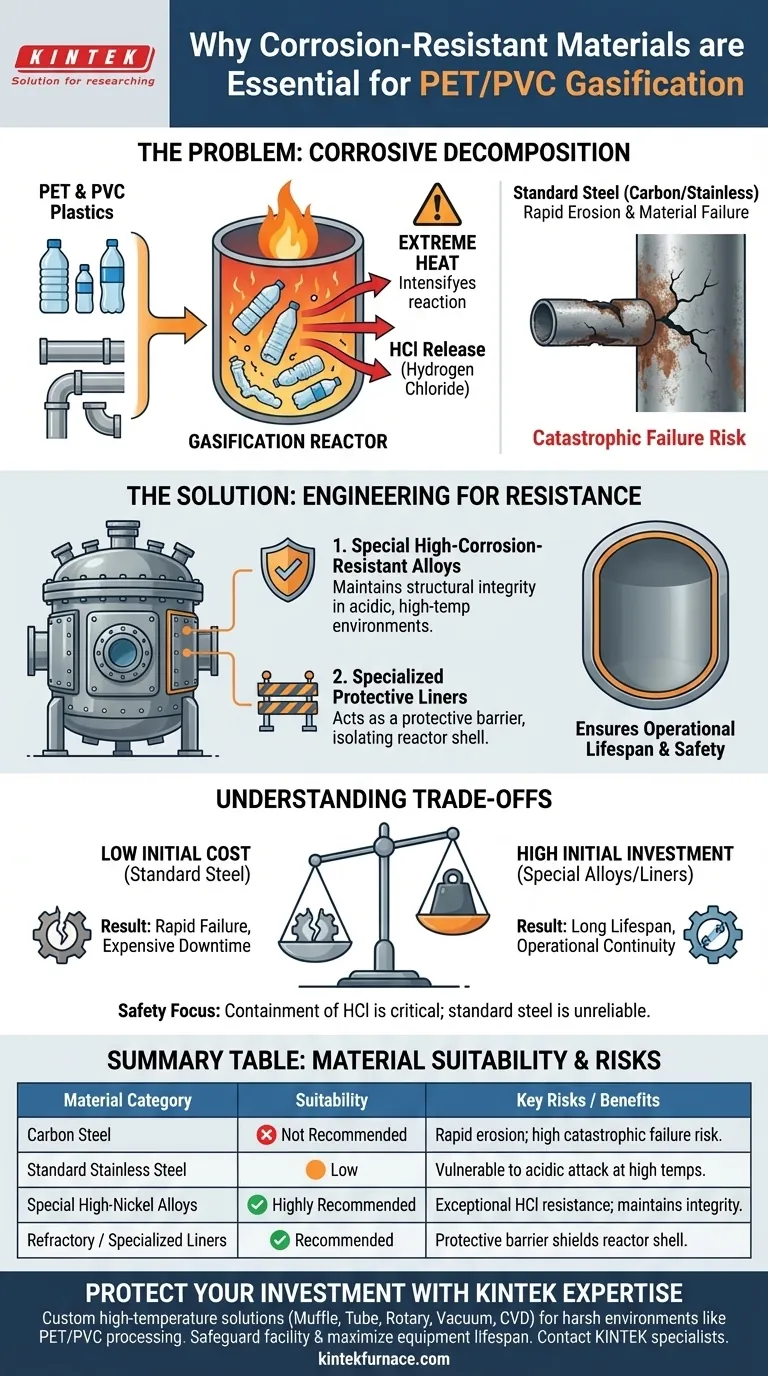

O processamento de plásticos PET e PVC desencadeia a liberação de gases corrosivos, especificamente cloreto de hidrogênio (HCl), durante a decomposição em alta temperatura. Esses gases atacam agressivamente materiais de reator padrão, como aço carbono e aço inoxidável, exigindo o uso de ligas resistentes à corrosão especializadas ou revestimentos para prevenir falhas catastróficas do equipamento.

Quando expostos ao calor intenso da gaseificação, plásticos como PET e PVC se decompõem e liberam subprodutos ácidos que degradam rapidamente os metais padrão. A utilização de materiais de alta resistência à corrosão não é opcional; é um requisito crítico para garantir a integridade estrutural, a segurança e a vida útil operacional do sistema de gaseificação.

A Química da Decomposição

A Liberação de Cloreto de Hidrogênio (HCl)

Polímeros como o Policloreto de Vinila (PVC) e o Tereftalato de Polietileno (PET) contêm componentes químicos específicos que reagem sob calor. Quando esses plásticos passam pela decomposição em alta temperatura necessária para a gaseificação, eles liberam cloreto de hidrogênio (HCl). Este gás é altamente reativo e forma um ambiente corrosivo dentro do reator.

O Ambiente Térmico

O processo de gaseificação requer inerentemente temperaturas extremas para decompor a matéria-prima. Essa alta energia térmica atua como um catalisador, intensificando a agressividade química dos gases liberados. O ambiente se torna muito mais destrutivo do que seria em temperaturas ambientes.

O Impacto em Equipamentos Padrão

Vulnerabilidade de Aços Padrão

Materiais de construção comuns, incluindo aço carbono e aço inoxidável padrão, são fundamentalmente inadequados para este ambiente químico específico. Embora eficazes para muitas aplicações, eles carecem da resiliência química para suportar o ataque ácido concentrado.

Erosão Rápida do Material

A presença de HCl leva à severa erosão das paredes do reator. Este não é um processo cosmético lento; é uma degradação rápida da estrutura física do material. Com o tempo, essa erosão compromete a barreira de pressão do vaso.

Engenharia para Longevidade e Segurança

Utilizando Ligas Especiais

Para neutralizar os efeitos do HCl, os sistemas de gaseificação devem ser construídos com ligas especiais de alta resistência à corrosão. Esses materiais são formulados especificamente para manter sua integridade estrutural, mesmo quando expostos a gases ácidos em altas temperaturas.

Implementando Revestimentos Protetores

Além da construção em liga sólida, os sistemas podem utilizar revestimentos especializados. Estes atuam como uma barreira protetora, isolando a carcaça estrutural do reator do ambiente corrosivo interno. Isso é essencial para garantir a vida útil operacional do equipamento.

Entendendo os Compromissos

Custo Inicial vs. Custo Total de Propriedade

Ligas de alta resistência à corrosão e revestimentos especializados representam um investimento inicial significativo em comparação com o aço padrão. No entanto, tentar reduzir custos usando materiais inferiores é uma economia falsa. O resultado será inevitavelmente falha rápida do equipamento e tempo de inatividade caro.

Implicações de Manutenção

Mesmo com materiais resistentes, o processamento de matérias-primas corrosivas como PET e PVC adiciona complexidade à manutenção. Os operadores devem permanecer vigilantes, pois as consequências de uma falha no revestimento ou na liga são graves devido à toxicidade e ao calor dos gases envolvidos.

Garantindo a Integridade do Sistema na Gaseificação de Plásticos

A seleção dos materiais corretos é o fator mais importante no projeto de uma planta de gaseificação de PET/PVC viável. Falhar em considerar a produção de HCl é uma causa primária de falha do sistema.

- Se o seu foco principal é a Continuidade Operacional: Especifique ligas ou revestimentos de alta qualidade imediatamente para prevenir a erosão rápida que leva a paradas não programadas.

- Se o seu foco principal é a Segurança: Trate a contenção do gás HCl como um parâmetro crítico de segurança; o aço padrão não pode ser confiável para prevenir vazamentos neste ambiente.

Ao considerar a realidade química da decomposição de PET e PVC, você protege tanto o seu investimento de capital quanto o seu pessoal operacional.

Tabela Resumo:

| Categoria de Material | Adequação para Gaseificação de PET/PVC | Riscos / Benefícios Chave |

|---|---|---|

| Aço Carbono | Não Recomendado | Erosão rápida; alto risco de falha catastrófica por HCl. |

| Aço Inoxidável Padrão | Baixo | Vulnerável ao ataque ácido em altas temperaturas. |

| Ligas Especiais de Alto Níquel | Altamente Recomendado | Resistência excepcional ao HCl; mantém a integridade estrutural. |

| Refratários / Revestimentos Especializados | Recomendado | Atua como uma barreira protetora para proteger a carcaça do reator. |

Proteja Seu Investimento com a Expertise da KINTEK

Não deixe a corrosão ácida comprometer suas operações de gaseificação. A KINTEK fornece soluções de laboratório avançadas e de alta temperatura, apoiadas por P&D especializada e fabricação de precisão. Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nosso equipamento é totalmente personalizável para suportar os ambientes químicos mais agressivos, incluindo o processamento de PET e PVC.

Proteja sua instalação e maximize a vida útil do equipamento hoje mesmo. Entre em contato com nossos especialistas técnicos para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos elétricos controlados por microprocessador garantem a homogeneidade da liga Se80In5Te6Sb9?

- Quais condições necessárias um forno de secagem a vácuo fornece para geopolímeros? Otimize seu processo de cura e moldagem

- Qual é a função do recurso de resfriamento lento em um forno para Li2.7Sc0.1Sb? Domine a Qualidade de Cristal Único

- Qual é o impacto da precisão do controle de temperatura em filmes lançados em solução? Garantindo Integridade e Uniformidade

- Quais são as vantagens do método de combustão de nitrato sol-gel? Alcançar pureza em nível atômico na síntese de óxidos

- Qual é o propósito principal do uso de um forno de secagem a vácuo a 100°C? Otimizar o desempenho do revestimento de folha de alumínio

- Quais são as vantagens do uso de equipamentos de pulverização catódica por magnetron em comparação com a MBE? Soluções escaláveis de transistores 2D

- Qual é o papel do revestimento refratário no controle da perda de calor? Maximize a Eficiência e a Segurança em Fornos de Alta Temperatura