A pulverização catódica por magnetron se distingue por sua escalabilidade e eficiência de produção superiores em comparação com a epitaxia por feixe molecular (MBE). Ela permite a deposição uniforme de filmes finos de fluoreto em wafers em larga escala, tornando-a a escolha preferida para fabricação industrial onde o rendimento é crítico.

Enquanto a MBE é utilizada por sua precisão, a pulverização catódica por magnetron oferece uma solução mais prática para aplicações comerciais, eliminando a necessidade de ambientes de vácuo ultra-alto e oferecendo controle flexível sobre as propriedades do filme a um custo menor.

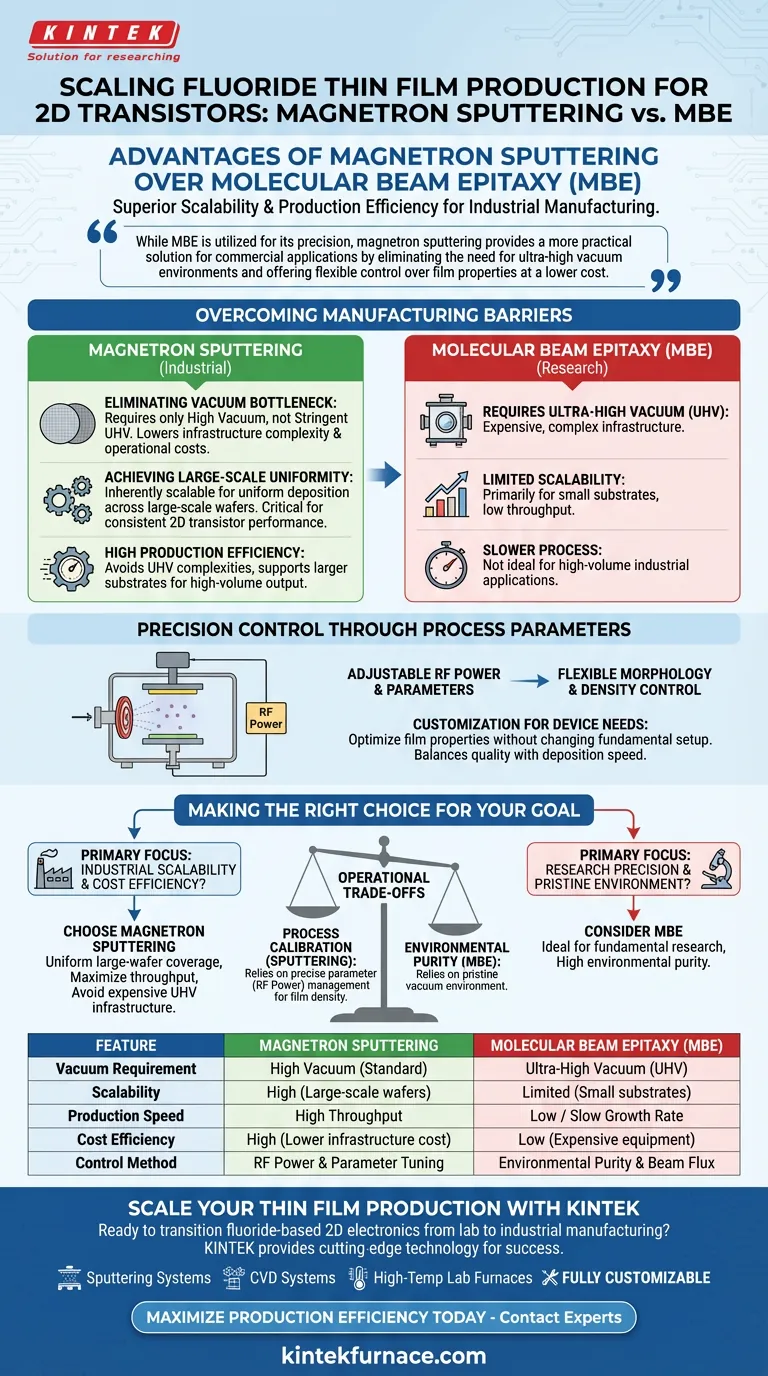

Superando Barreiras de Fabricação

Eliminando o Gargalo do Vácuo

Uma das vantagens mais significativas da pulverização catódica por magnetron é que ela não requer as condições rigorosas de vácuo ultra-alto (UHV) essenciais para a MBE.

Isso relaxa a complexidade da infraestrutura de equipamentos necessária para a fabricação. Consequentemente, reduz a barreira de entrada para a fabricação e diminui diretamente os custos operacionais.

Alcançando Uniformidade em Larga Escala

A pulverização catódica é inerentemente projetada para escalabilidade de processo, um requisito vital para a transição da pesquisa para a produção.

A técnica garante a deposição uniforme de filmes em wafers em larga escala, o que é crítico para manter o desempenho consistente em milhões de transistores 2D.

Alta Eficiência de Produção

Como evita as complexidades do UHV e suporta substratos maiores, a pulverização catódica por magnetron oferece maior eficiência de produção.

Isso a torna um candidato mais viável para aplicações industriais de alto volume em comparação com o processo MBE, mais lento e restritivo.

Controle de Precisão Através de Parâmetros de Processo

Ajuste Flexível da Morfologia

A pulverização catódica por magnetron permite a manipulação direta das características físicas do filme.

Ao ajustar a potência de radiofrequência (RF) e outros parâmetros de processo, os engenheiros podem controlar de forma flexível a morfologia e a densidade dos filmes de fluoreto.

Personalização para Necessidades do Dispositivo

Essa ajustabilidade garante que as propriedades do filme possam ser otimizadas para requisitos específicos de transistores sem alterar a configuração fundamental do equipamento.

Ela fornece um método para equilibrar a qualidade do filme com a velocidade de deposição, adaptando-se às necessidades específicas da arquitetura do transistor 2D.

Compreendendo os Trade-offs Operacionais

Calibração do Processo vs. Ambiente

Embora a pulverização catódica elimine a necessidade de um ambiente UHV, ela transfere o ônus do controle de qualidade para o gerenciamento de parâmetros.

Atingir a densidade correta do filme requer calibração precisa da potência de RF. Ao contrário da MBE, que depende de um ambiente de vácuo prístino para pureza, a pulverização catódica depende do controle cinético do processo de deposição para atingir a estrutura de filme desejada.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar um método de deposição para filmes finos de fluoreto em transistores 2D, considere a escala e os recursos do seu projeto.

- Se seu foco principal é escalabilidade industrial: Escolha a pulverização catódica por magnetron para garantir cobertura uniforme em wafers grandes e maximizar o rendimento de produção.

- Se seu foco principal é eficiência de custo: Utilize a pulverização catódica para evitar a infraestrutura cara associada aos requisitos de vácuo ultra-alto da MBE.

Ao priorizar a escalabilidade e o controle flexível, a pulverização catódica por magnetron oferece um caminho robusto para a transição de eletrônicos 2D baseados em fluoreto do laboratório para a linha de produção.

Tabela Resumo:

| Recurso | Pulverização Catódica por Magnetron | Epitaxia por Feixe Molecular (MBE) |

|---|---|---|

| Requisito de Vácuo | Vácuo Alto (Padrão) | Vácuo Ultra-Alto (UHV) |

| Escalabilidade | Alta (Wafers em larga escala) | Limitada (Substratos pequenos) |

| Velocidade de Produção | Alto Rendimento | Baixa / Lenta Taxa de Crescimento |

| Eficiência de Custo | Alta (Menor custo de infraestrutura) | Baixa (Equipamento caro) |

| Método de Controle | Potência de RF e Ajuste de Parâmetros | Pureza Ambiental e Fluxo de Feixe |

Expanda Sua Produção de Filmes Finos com a KINTEK

Pronto para transicionar seus eletrônicos 2D baseados em fluoreto da pesquisa de laboratório para a fabricação em escala industrial? A KINTEK fornece a tecnologia de ponta que você precisa para ter sucesso.

Apoiados por P&D especializado e fabricação de precisão, oferecemos uma gama abrangente de Sistemas de Pulverização Catódica, sistemas CVD e fornos de laboratório de alta temperatura — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de arquitetura de filme fino. Nossos equipamentos permitem que você alcance uniformidade e densidade de filme superiores sem os custos proibitivos da infraestrutura UHV.

Maximize sua eficiência de produção hoje. Entre em contato com nossos especialistas técnicos para encontrar a solução personalizada perfeita para suas necessidades de fabricação de transistores 2D.

Guia Visual

Referências

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- O que é CVD em tubo? Um Guia para a Síntese de Filmes Finos de Alta Pureza

- Que tipo de controle de processo é usado em fornos CVD? Alcance a Síntese Precisa de Materiais com Sistemas PLC Avançados

- Qual o papel dos fornos CVD na indústria de semicondutores? Essenciais para a deposição precisa de filmes finos na fabricação de chips

- Como um Forno Tubular facilita o controle preciso durante a CVD? Domine a Estequiometria e a Pureza de Fase