Em sua essência, um forno de Deposição Química a Vapor (CVD) utiliza um Controlador Lógico Programável (PLC) combinado com uma interface de operador como seu principal sistema de controle de processo. Este computador industrial robusto é responsável por executar as sequências precisas e pré-programadas necessárias para a síntese de materiais, desde o gerenciamento do fluxo de gás até a regulação dos perfis de temperatura.

O nome "PLC" conta apenas parte da história. O verdadeiro controle de processo CVD trata de um sistema integrado onde o PLC orquestra temperatura, fornecimento de gás e tempo com extrema precisão para garantir resultados reprodutíveis e de alta qualidade.

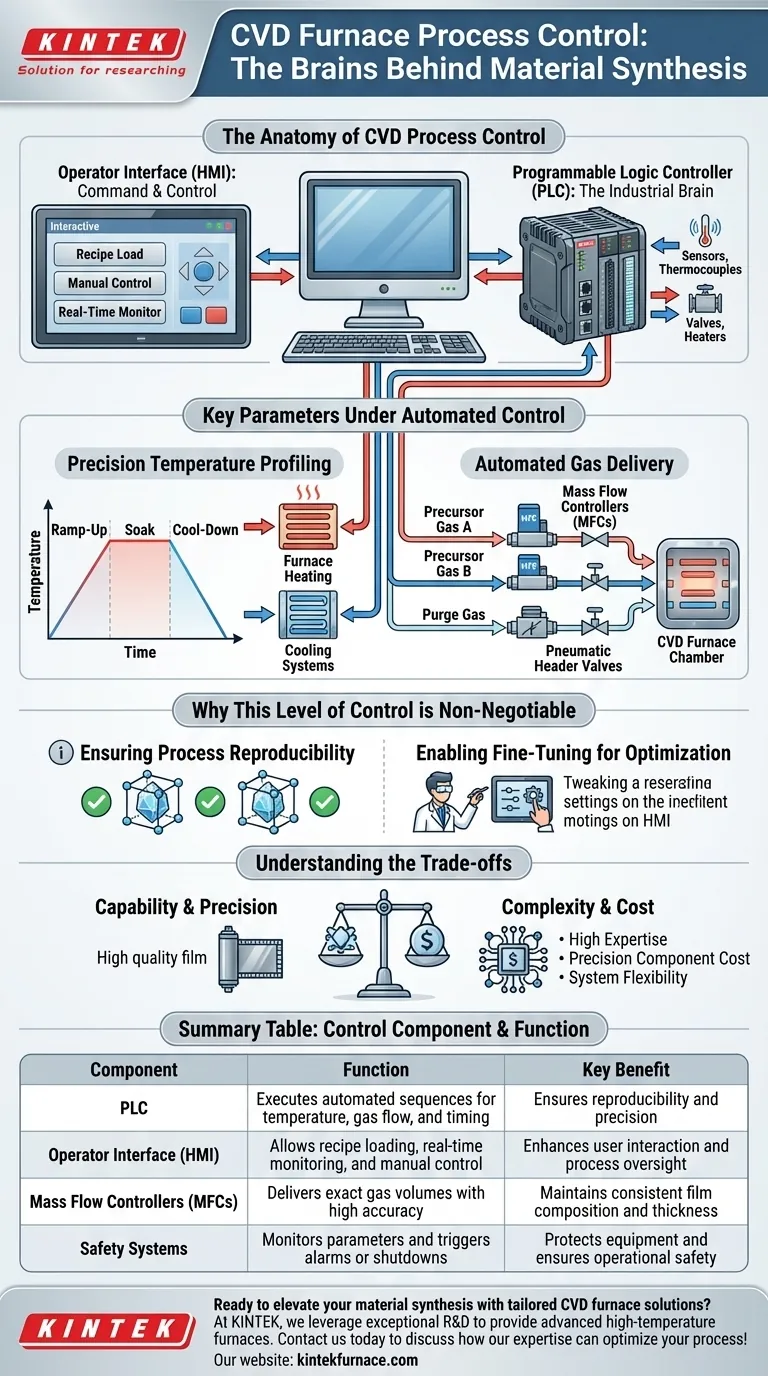

A Anatomia do Controle de Processo CVD

Um forno CVD moderno é mais do que um simples forno; é um instrumento de síntese sofisticado. O sistema de controle é seu sistema nervoso central, garantindo que cada variável seja gerenciada de acordo com a receita de processo definida.

O PLC: O Cérebro Industrial

Um Controlador Lógico Programável (PLC) é um computador reforçado projetado para suportar ambientes industriais e executar tarefas automatizadas de forma confiável. Em um forno CVD, ele é o principal tomador de decisões, lendo entradas de sensores e ativando saídas como válvulas e aquecedores.

A Interface do Operador: Comando e Controle

A interface do operador, frequentemente um HMI (Interface Homem-Máquina) touchscreen, é a janela do usuário para o processo. Ela permite que um operador carregue receitas, controle componentes manualmente, monitore variáveis do processo em tempo real e visualize alarmes.

Parâmetros Chave Sob Controle Automatizado

A função principal do PLC é fornecer controle inabalável sobre os parâmetros críticos que governam a reação CVD.

Perfilamento de Temperatura de Precisão

O PLC gerencia receitas de temperatura complexas, incluindo taxas de rampa controladas, tempos de permanência estáveis em temperaturas específicas e resfriamentos controlados. Isso garante que as reações químicas ocorram no estado de energia ideal.

Fornecimento de Gás Automatizado

O controle preciso dos gases precursores é fundamental para o CVD. O PLC usa controladores de fluxo mássico (MFCs) para fornecer volumes exatos de diferentes gases. Ele também controla atuadores pneumáticos nas válvulas do cabeçalho para alternar as fontes de gás e purgar as linhas automaticamente.

Monitoramento em Tempo Real e Segurança

O sistema monitora constantemente variáveis como temperatura, pressão e fluxo de gás. Se qualquer parâmetro se desviar de seu ponto de ajuste, o PLC pode acionar um alarme ou iniciar uma sequência de desligamento seguro, protegendo tanto o equipamento quanto o produto.

Por Que Esse Nível de Controle é Inegociável

A sofisticação deste sistema de controle está diretamente ligada à qualidade e consistência do material final.

Garantindo a Reprodutibilidade do Processo

Sem um PLC automatizando a sequência, pequenas variações no tempo ou nas taxas de fluxo de um ciclo para outro levariam a inconsistências na espessura do filme, composição e propriedades do material. A automação elimina essa variabilidade humana.

Possibilitando o Ajuste Fino para Otimização

Pesquisadores e engenheiros de processo dependem do sistema de controle para ajustar sistematicamente os parâmetros. Essa capacidade de fazer pequenas mudanças controladas é essencial para o desenvolvimento de novos materiais e a otimização de processos de deposição para aplicações específicas.

Entendendo os Compromissos

Embora o controle avançado seja poderoso, é importante reconhecer as complexidades associadas.

Capacidade vs. Complexidade

Um sistema totalmente automatizado e altamente capaz oferece controle de processo incrível, mas também exige experiência significativa para programar, manter e solucionar problemas. Sistemas mais simples podem ser mais fáceis de operar, mas oferecem menos precisão.

Custo de Componentes de Precisão

Recursos como controladores de fluxo mássico de alta precisão, controle de temperatura multizona e medidores de vácuo avançados adicionam um custo significativo ao forno. O nível de precisão exigido deve ser justificado pelas demandas da aplicação.

Flexibilidade do Sistema

Sistemas de controle personalizados podem ser perfeitamente adaptados a um processo exclusivo, mas podem criar dependência do fornecedor (vendor lock-in). Sistemas construídos em plataformas PLC padrão e amplamente utilizadas oferecem maior flexibilidade de longo prazo para suporte e atualizações.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do sistema de controle depende inteiramente do seu objetivo.

- Se o seu foco principal for pesquisa e desenvolvimento: Priorize um sistema com máxima flexibilidade de programação, registro de dados abrangente e a capacidade de modificar facilmente os parâmetros de gás e temperatura.

- Se o seu foco principal for produção em alto volume: Enfatize a automação robusta, a reprodutibilidade inabalável, o gerenciamento detalhado de alarmes e rigorosos intertravamentos de segurança para garantir saída consistente e segurança do operador.

- Se o seu foco principal for educação ou estudos fundamentais: Um sistema com uma interface mais transparente que visualize claramente as etapas do processo pode ser mais valioso do que um com automação máxima.

Em última análise, o controle de processo eficaz é a ponte que transforma a química teórica de um material em um produto tangível, confiável e de alto desempenho.

Tabela de Resumo:

| Componente de Controle | Função | Benefício Chave |

|---|---|---|

| PLC (Controlador Lógico Programável) | Executa sequências automatizadas de temperatura, fluxo de gás e tempo | Garante reprodutibilidade e precisão na síntese de materiais |

| Interface do Operador (HMI) | Permite carregamento de receitas, monitoramento em tempo real e controle manual | Melhora a interação do usuário e a supervisão do processo |

| Controladores de Fluxo Mássico (MFCs) | Fornece volumes exatos de gás com alta precisão | Mantém a composição e espessura consistentes do filme |

| Sistemas de Segurança | Monitora parâmetros e aciona alarmes ou desligamentos | Protege o equipamento e garante a segurança operacional |

Pronto para elevar sua síntese de materiais com soluções personalizadas de fornos CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. Nossas profundas capacidades de personalização garantem controle preciso para suas necessidades experimentais exclusivas, seja em pesquisa, produção ou educação. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seu processo e fornecer resultados confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais